扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

激光划线陶瓷基板自近50年前引入该行业以来是越来越受欢迎,该过程包括通过光学配置、通过聚焦透镜、通过空气辅助喷嘴组件将光束聚焦。最后到陶瓷基板的工作表面上,使CO2激光器产生脉冲。大多数激光划线系统使用基于CNC或PC的运动控制系统,以10英寸/秒或更快的速度移动固定光束组件下方的陶瓷基板。激光的每个脉冲都提供了有效和有效的熔融和烧蚀陶瓷基板颗粒的排空,执行良好的划线器允许基板随后受控断裂或“捕捉”到其最终尺寸。

保持正确控制激光划片的关键参数:

♦激光束质量;

♦始终专注于整个工作表面区域;

♦空气辅助流量和压力;

♦脉冲深度(每个单独脉冲进入基板的平均穿透);

♦脉冲间距

一、激光划片是否适合您的应用?

在确定激光划片是否是最佳选择时,请考虑以下因素。可实现的划线公差;

虽然对于激光该划和随后单片化的陶瓷基板可以实现低至+/-.001 英寸的长度和宽度公差,但可以始终如一地实现的最常见的公差是:

▶+/-.002'' 0.015'' 厚或更薄

▶+.003/-.002'' 0.016'' 至 0.030'' 厚

▶+.004/-.002'' 为 .031'' 至 .040''

▶+.005/-.003 0.041 到 0.050 厚

▶+.006/-.003 0.051 到 0.060'' 厚

▶大多数陶瓷材料厚度超过 0.060'' 的公差更宽

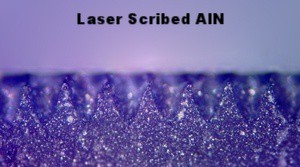

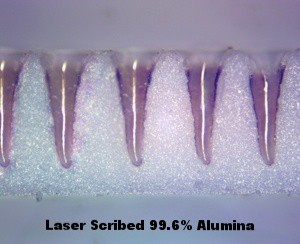

1、划线部分的边缘质量;

激光该划的边缘不光滑,因为边缘的至少一侧是扇形的。如果任何可能从激光划片边缘脱落的基材颗粒有可能对零件或其最终环境有害,则不建议使用激光划片。

如果需要更光滑的边缘,请考虑使用金刚石锯切边缘或激光切割,然后进行退火或清洁烧制边缘以获得更高的边缘质量。

2、与后续处理的兼容性:

由于与陶瓷基板材料的后续处理有关的许多因素,以确定激光划片是否适合你的特定应用。

3、表面质量;

激光划线表面在划线处有一个热影响区,因此如果陶瓷基板表面上的关键区域在划线边缘的0.005英寸范围内建议仔细考虑。

4、表面保护;

使用保护涂层可以最大限度地减少表面上的激光熔渣或熔融陶瓷颗粒,通常使用水溶性乳液。为了确保从表面去除“所有”激光熔渣/颗粒,通常需要对工作表面进行后续“擦洗”,以便为大多数应用提供最佳表面条件。

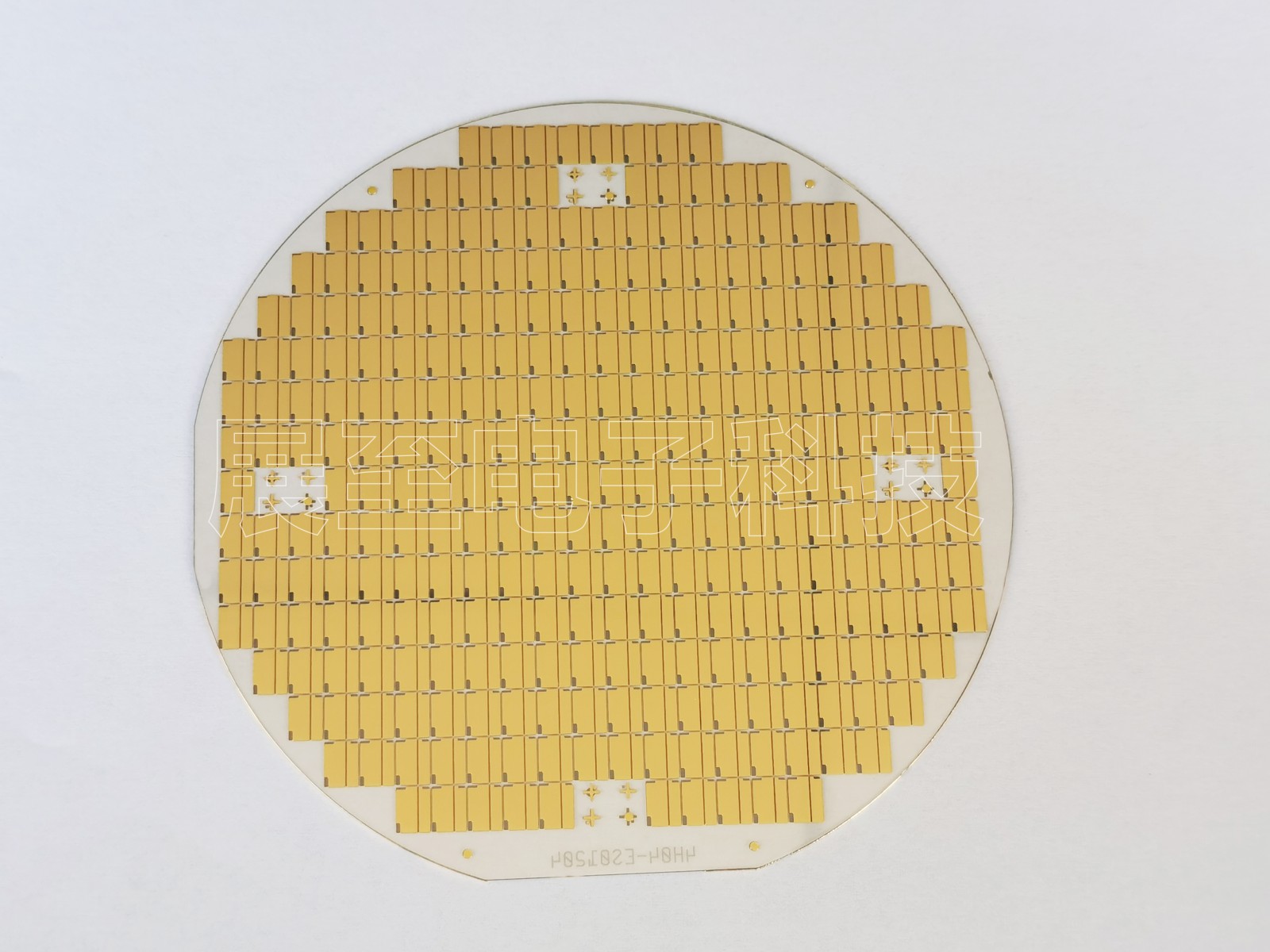

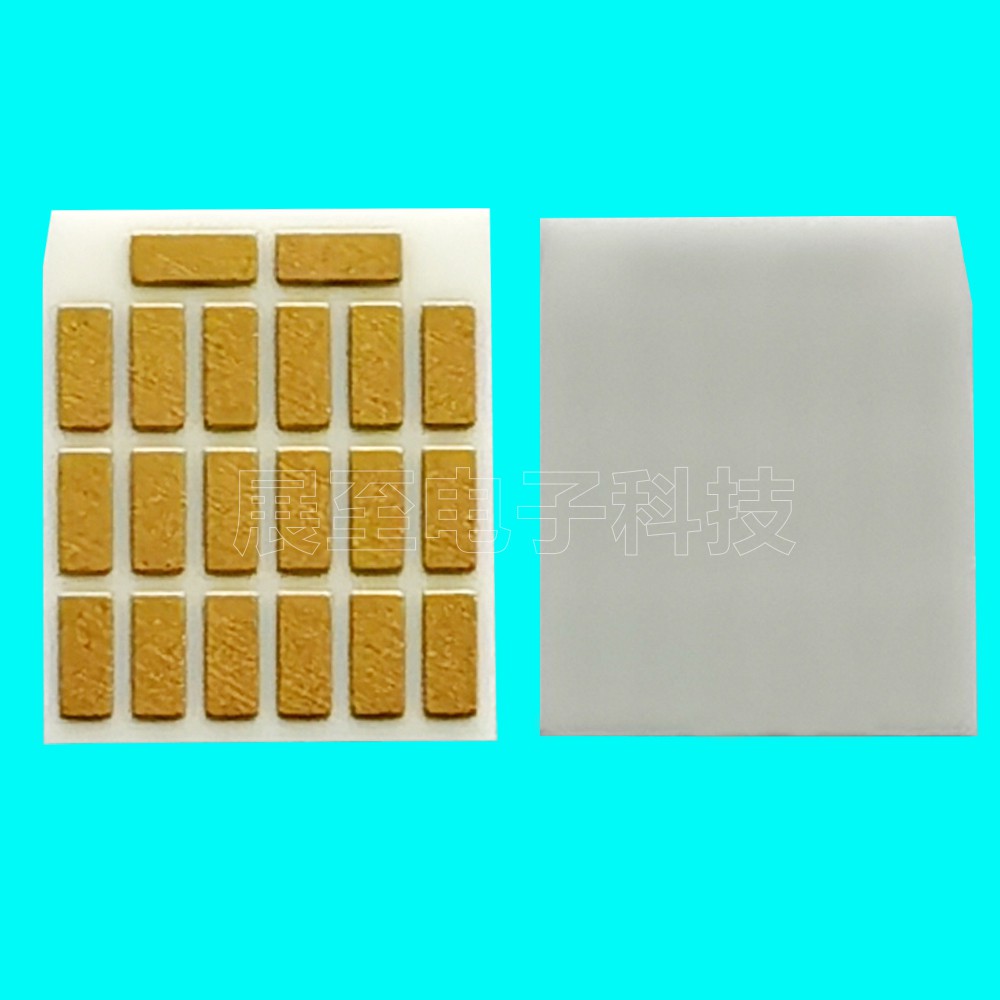

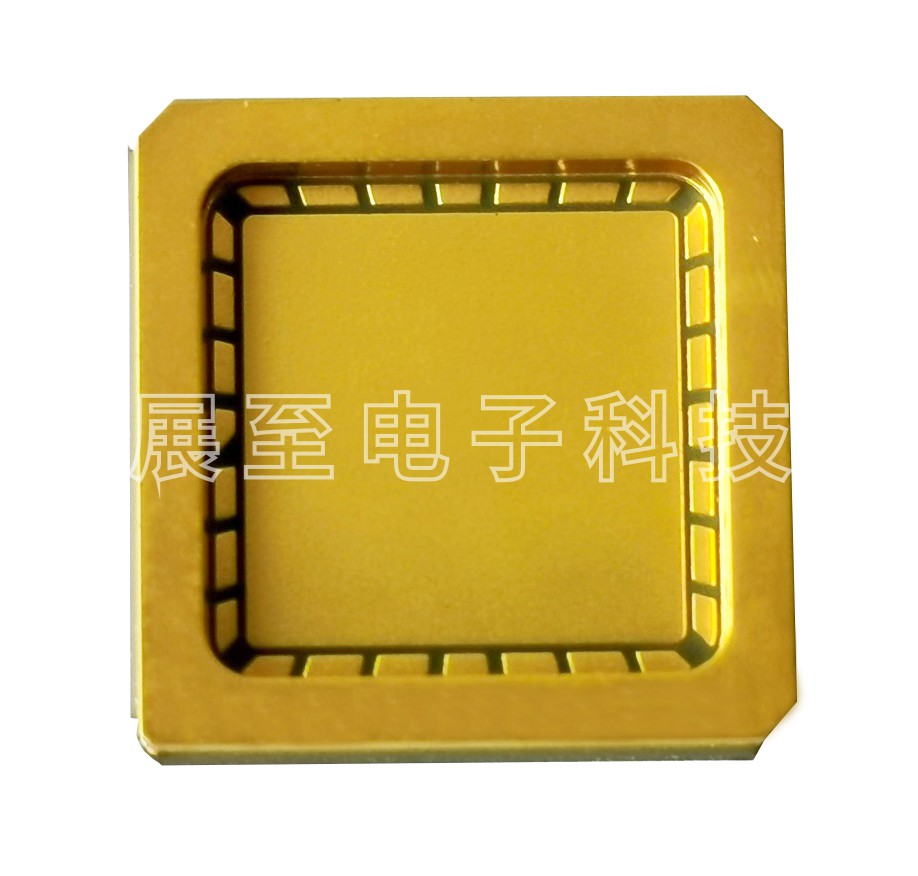

二、单片化和阵列化陶瓷基板

1、单片基板的划线;

当划线以立即分割陶瓷基板时,干净且成功的“Snap”的平均划线深度在陶瓷基板厚度的 30% 至 50% 范围内。当材料大于 0.040 英寸或 1 毫米厚时,可以使用实现大于 50% 穿透率的较慢划线或“双划线”来使最终的单片化更加成功。对于较浅的划线深度,建议脉冲间距更紧密,而对于较深的划线,脉冲间距建议更远。一般来说,对于厚度不超过 0.020'' 的材料,建议使用 0.003'' 到 0.005'' 的间距,对于厚度从 0.021'' 到 0.040'' 的材料,建议使用 0.005'' 到 0.007'' 的间距,对于0.041'' 厚 0.007'' 至 0.008'' 以上的材料。

单片基板的注意事项:

♦当使用更深的划线和更紧密的脉冲间距时,更容易实现更小的部件(尺寸小于 0.4 英寸或 1 厘米)。

♦零件是手工分离还是在自动化或半自动化系统中分离?自动化系统可以处理更坚固的基板,并且可以在较浅的一侧甚至更少的一侧指定脉冲深度。然而,对于较浅的划线,具有更紧密的间距很重要。

2、阵列基板的划线;

使用多合一配置允许客户在完成构建和处理组件后将基板按尺寸对齐,当以多层配置划线陶瓷基板时,重要的是在更大程度上控制划线参数。虽然清洁和成功“捕捉”的平均划线深度仍在基板厚度的 30% 至 50% 范围内,但确保脉冲间距与材料厚度正确对齐变得更加重要。如果脉冲间隔太紧或脉冲深度太深,则基板可能会随着基板材料的后续处理而过早破裂。

示例:在基板上多次丝网印刷和烧制导电、介电和电阻材料可能会导致过早损坏。

三、划线基板的外观和清洁度;

激光划线基材通常在基材表面上呈现黄色、灰色甚至黑色。对于许多人来说,这不是激光划线工艺的一个有吸引力的部分。在许多陶瓷基板材料中,通过使用适当的辅助气体,划线看起来更“干净”或氧化程度更低。氧气、氮气、二氧化碳和其他气体或气体与车间空气的混合物有助于实现更清洁的划线。

陶瓷基板材料的清洁烧制,其中基板在高温下长时间加载或循环通过炉,也可以“清洁”划线以及基板表面。

在关键应用中,可以对陶瓷基板进行后续“退火”,但如果需要考虑退火,我强烈建议咨询专业人士,因为退火需要修改一组激光划线参数才能取得成功。

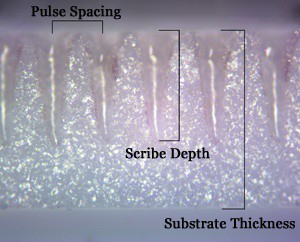

四、建立和指定理想激光划线参数的关键性

右侧 96% 氧化铝基板上标记的脉冲间距和脉冲深度可以而且应该非常严格地控制。如果控制得当,激光划片工艺的每次应用都有可能产生持续的“精确”结果。如果您不确定这些术语的含义,此处显示的划线 96% 氧化铝基板标有脉冲间距、划线深度和基板厚度。更严格的控制将产生更好和更一致的结果。

♦脉冲间距可以控制在 +/-.0002''

♦脉冲深度可以控制在材料厚度的 +/-10% 的公差范围内。

五、激光划片的成本效益

激光划片是确定陶瓷基板材料尺寸的最具成本效益的方法,而不是为“绿色刻痕”陶瓷基板加工,这增加了制造商加工的前期成本。