扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

陶瓷形式的氮化硅最早是由英国发展起来的。该陶瓷材料于1955年首次生产,主要用于热电偶管、熔融金属坩埚和火箭喷嘴。这种类型的材料是通过加热和冲洗金属硅粉末压坯而形成的氮气氮化,后来又称反应结合氮化硅。由于这种反应烧结氮化硅一般含有25%左右的气孔,密度不够高,因此不能反映氮化硅材料的高强度和硬度。

1960年,Parr、Martin和May对氮化硅性质和结构的反应进行了总结,总结了它们开发的技术,为氮化硅陶瓷的后续发展提供了巨大的技术支持。

20世纪70年代,美国开始了大规模氮化硅材料开发计划。1971年,美国国防部开始与福特汽车公司和西屋电气公司合作,制定五年发展计划。本项目旨在探索氮化硅取代传统发动机材料,开发陶瓷燃气涡轮发动机的可行性。在项目的早期阶段,我们意识到热压仅限于生产形状简单的氮化硅,而燃气涡轮发动机部件是不同的部件。陶瓷材料在发动机中的应用,除非通过改进氮化硅陶瓷的制造工艺。

1976年,Terwilliger和Lange在西屋实验室偶然发现,氮化硅粉末可以在高于正常温度的情况下烧结,无需施加机械压力。氮化硅粉末圆筒在不施加常规压力的情况下仍有明显收缩。因此,可以认为,在石墨模具的有限空间内,氮化硅的蒸发损失得到了抑制,从而产生了整体致密性,这是高密度氮化硅陶瓷发展的重要一步,在此基础上发展了无压烧结氮化硅。

在高温烧结过程中,氮化硅的高温分解非常明显,单纯埋粉是无法抑制的。需要进一步改进抑制氮化硅高温分解的工艺,促进烧结的致密性。因此,气压烧结氮化硅得到了发展。1976年,日本Mitomo报道,Si3N4陶瓷烧结是最早的气压烧结氮化硅陶瓷方法,在1450℃-1900℃和10atm氮气压力下进行研究。

以上关于氮化硅陶瓷的各种烧结工艺是几代陶瓷研究人员不懈努力解决氮化硅陶瓷不同工程应用的成功结果。近年来,放电等离子体烧结和微波烧结等新技术的发展为氮化硅的应用开辟了新的途径。

在应用方面,氮化硅陶瓷已成为工业技术中不可缺少的关键材料,尤其是尖端技术,是代表现代材料科学发展的主要方向之一。

氮化硅陶瓷最开始被用作不导热的结构陶瓷,受到了广泛的欢迎。它的热导率大约是15 W/(m·K),直到1955年,Haggerty等人通过理论计算得出氮化硅的本征热导率应该在200~320 W/(m·K)之间。除此之外,氮化硅比AlN具有更高的强度、韧性和硬度,这让它成为了各个先进陶瓷研究机构和企业争相研制与开发的下一代高性能导热基板材料。

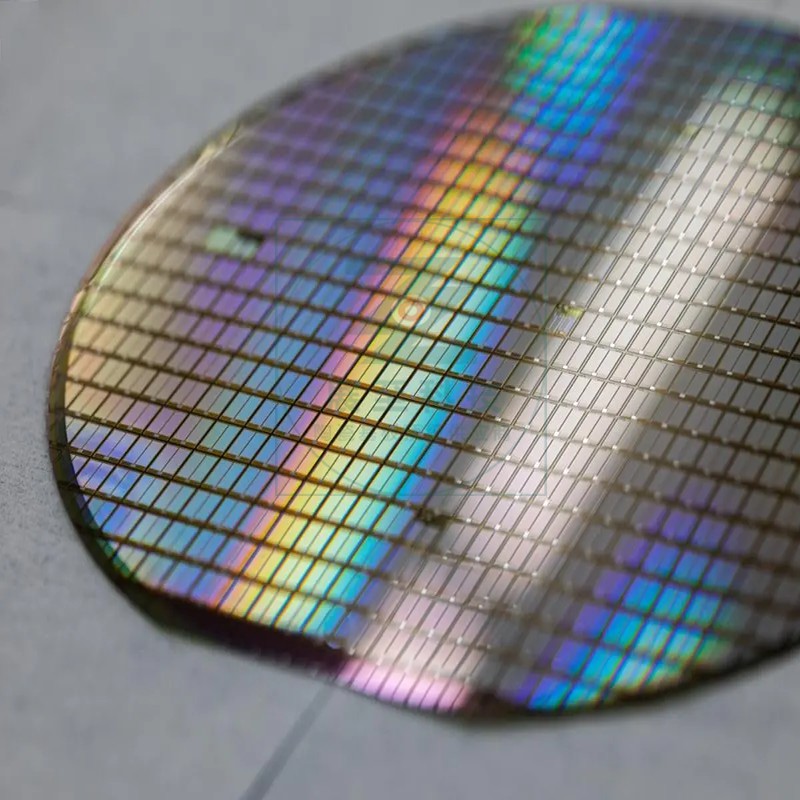

说到氮化硅陶瓷基板,目前应用最广泛的是在新能源汽车领域啦!在电动汽车里,大功率封装器件可是调控汽车速度和储存、转换交流和直流的关键角色。而高频率的热循环对电子封装的散热提出了严格的要求,同时还得应对工作环境的复杂性和多元性,这就要求封装材料有很好的抗热震性和高强度来支撑。而氮化硅基片凭借其出色的热导性能和优异的力学性能,极大地延长了电子模块的使用寿命。

目前生产的氮化硅基板主要应用于混合动力汽车、电动汽车以及可再生能源领域中,应用的产品包括电动汽车逆变器的核心功率模块、汽车高可靠功率模块和动力控制单元的电子器件等等。可以预见,随着研究的不断深入,氮化硅基板在超大规模集成电路散热系统领域的应用会不断扩大。

【文章来源】:展至科技

关键词: 氮化硅陶瓷基板 陶瓷基板厂家 IGBT模块 DBC陶瓷基板 氧化铝陶瓷基板 氮化铝陶瓷基板 新能源汽车领域