扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

IGBT模块是由IGBT(绝缘栅双极型晶体管芯片)与FWD(续流二极管芯片)通过特定的电路桥接封装而成的模块化半导体产品;封装后的IGBT模块直接应用于变频器、UPS不间断电源等设备上。

IGBT是能量转换和传输的核心器件,俗称电力电子器件的“CPU”,应用于轨道交通、智能电网、航空航天、电动汽车等直流电压600V及以上的转换系统中和新能源设备。封装好的IGBT模块直接应用于逆变器、UPS不间断电源等设备。

例如,IGBT在混合动力汽车中的作用是交流和直流的转换,IGBT还承担着高低压转换的功能。外部充电是交流电,需要通过IGBT转换成直流电再馈入电池。同时必须将220V电压转换成合适的电压给电池组充电。当电池放电时,直流电通过IGBT转换成交流电供交流电机使用,同时对交流电机进行变频控制。当然,电压转换是必不可少的。 IGBT模块GBT约占电机驱动系统成本的一半,电机驱动系统占整车成本的15-20%,也就是说IGBT占成本的7-10%车辆的成本,这是除电池之外第二高的成本部件,也决定了车辆的能源效率。直流充电桩30%的原材料成本是IGBT,电力机车一般需要500个IGBT模块。

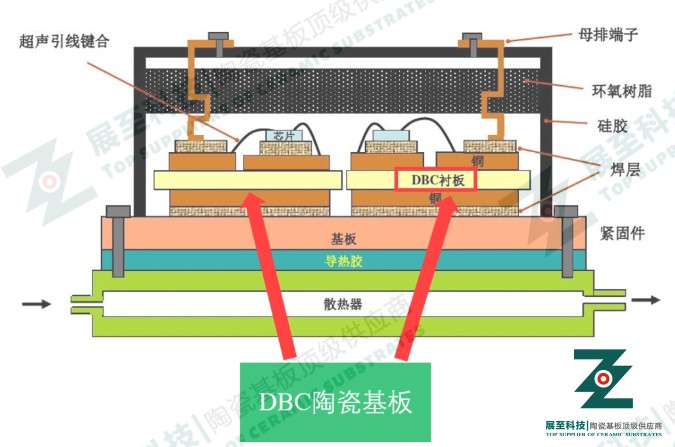

高压大功率IGBT模块所产生的热量主要是通过陶瓷覆铜板传导到外壳而散发出去的,因此陶瓷覆铜板是电力电子领域功率模块封装的不可或缺的关键基础材料。

陶瓷基板既具有陶瓷的高导热性、高电绝缘性、高机械强度、低膨胀等特性,又具有无氧铜金属的高导电性和优异的焊接性能,并能像PCB线路板一样刻蚀出各种图形。

陶瓷覆铜板集合了功率电子封装材料所具有的各种优点:

1)陶瓷部分具有优良的导热耐压特性;

2)铜导体部分具有极高的载流能力;

3)金属和陶瓷间具有较高的附着强度和可靠性;

4)便于刻蚀图形,形成电路基板;

5)焊接性能优良,适用于铝丝键合。

二、DBC、AMB成IGBT主要覆铜板选择

当前IGBT模块中,使用到的陶瓷覆铜板主要是DBC、DPC基板。

DBC基本原理是利用了铜与氧在烧结时形成的铜氧共晶液相,润湿相互接触的两个材料表面,即铜箔表面和陶瓷表面,同时还与氧化铝反应生成CuAlO2、Cu(AlO2)2等复合氧化物,充当共晶钎焊用的焊料,实现铜箔与陶瓷的牢固结合。

DBC基板具有良好的导热性,热导率为20-260W/mK,IGBT模块在运行过程中,在芯片表面产生大量的热量,这些热量可有效的通过DBC基板传输到模块散热底板上,再通过底板上的导热硅脂传导于散热器上,完成模块的整体散热流动。同时,DBC基板膨胀系数同硅(芯片主要材质为硅)相近(7.1ppm/K),不会造成对芯片的应力损伤,DBC基板抗剥力>20N/mm2,具有优秀的机械性能,耐腐蚀,不易发生形变,可在较宽温度范围内使用。

活性焊铜工艺是DBC工艺的进一步发展,先将陶瓷表面印刷活性金属焊料而后与无氧铜装夹后在真空钎焊炉中高温焊接,覆接完毕基板采用类似于PCB板的湿法刻蚀工艺在表面制作电路,最后表面镀覆制备出性能可靠的产品。

AMB基板是靠陶瓷与活性金属焊膏在高温下进行化学反应来实现结合,因此其结合强度更高,可靠性更好。

三、IGBT模块用陶瓷覆铜基板发展方向

以碳化硅、氮化镓为代表的第三代半导体材料的出现,为器件性能的进一步大幅度提高提供了可能。针对SiC基/GaN基三代半导体器件高频、高温、大功率的应用需求,为实现大功率电力电子器件高密度三维模块化封装,需要开发可靠性更高、耐温性能更好、载流能力更强的陶瓷覆铜基板。

选材第一要素,功能要达标。无论是氧化铝、氮化铝还是氮化硅等陶瓷基板,均需要根据IGBT需求规格进行选材,并采用合适的覆铜工作制作成板。