扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

许多固态电力电子设备包括用于大功率LED、射频/微波、电动汽车、电气基础设施和军事应用等,都是依赖于物理和耐热的陶瓷基板材料作为基础。这些陶瓷材料与导热和导电金属结合,能助于将热能传递到散热器,而散热器并远离关键设备或组件的有源区域,同时将电力电子设备与接地屏蔽层和外壳电绝缘。

由于固态电力电子器件和组件以及应用的多样性,可以进行广泛的基板制造技术和预处理。在技术中包括对几个最常见的讨论,电力电子基板制造方法和预制处理步骤对于满足广泛应用的高功率电子性能要求至关重要,下面详细描述有关陶瓷材料选择对每种陶瓷基板制造工艺的影响进一步了解。

一、电力电子陶瓷基板

典型的电力电子陶瓷基板由结合到金属层的陶瓷基板组成,这使得创建机械和环境坚固的基板成为可能,电力电子设备可以从该基板可靠地放置和温度循环,同时基板将热分散到组件主体或散热器。此外,陶瓷基板材料和金属层之间的粘合有助于防止金属,它通常具有比半导体和陶瓷高得多的热膨胀系数,不会在更高的温度下膨胀并损坏电力电子元件和设备中使用的半导体。

在这方面,基于陶瓷材料的基板的性能优于有机绝缘基板,因为陶瓷材料随着时间的推移更好地保持其尺寸稳定性,而有机绝缘基板随着时间的推移而劣化。具有较厚的绝缘基板(较厚的陶瓷基材)会对基板的导热性产生负面影响,但同时也会增加基板的电绝缘性,这是必须考虑的。

在选择陶瓷材料和基板厚度之前,先了解一下。此外,对于较大的裸片尺寸而言,具有更接近功率器件的半导体CTE是理想的,因为在温度循环期间将在芯片上引起较小的机械应变。

陶瓷材料有几种常见的方法和组合和金属来开发电力电子基板,其中包括直接键合铜(DBC)、活性金属钎焊(AMB)和厚印刷铜(TPC)。下面将描述这些基板制造方法的特点以及它们如何与各种陶瓷基板配对。

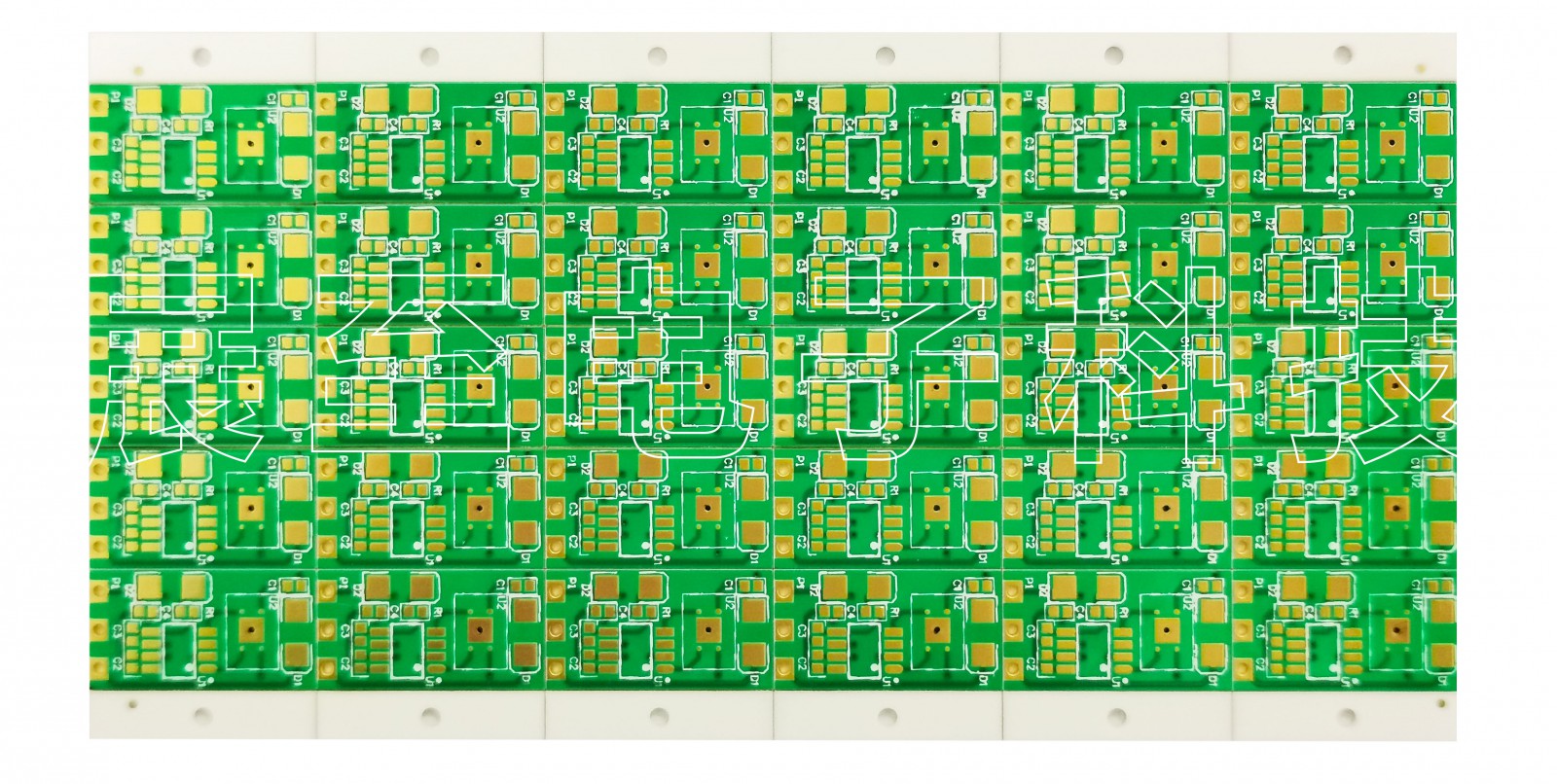

1、直接键合铜(DBC)

DBC是一种非常常见的工艺,其中铜氧化物(共晶键)在氮和氧气氛以及非常高的温度(接近1070摄氏度)下在铜片与陶瓷基板中的氧化物之间形成。DBC不需要中间层材料,但温度必须保持在1085摄氏度以下,因为铜在此温度下会熔化。DBC通常是一个两层工艺,其中基板的背面是实心且无特征的铜片,其中每层的顶部铜层使用化学蚀刻构造或用于开发电路迹线,底部铜层通常焊接到散热器上。

由于该⼯艺的成本相对较低,氧化铝通常与DBC⼯艺⼀起使⽤,以开发低成本的陶瓷基板。然⽽,与DBC共晶键合的敏感性使得开发⼤型DBC的高产量⼤规模⽣产⼯艺具有挑战性。AlN和BeO也⽤于制造DBC陶瓷基板。虽然更昂贵,但AlN和BeO基材的导热性⽐氧化铝高得多,氮化铝的导热性是氧化铝的七到⼋倍,BeO的导热性是氮化铝的两倍。AlN还提供⽐氧化铝更接近Si和SiC半导体芯⽚的CTE,但在机械上也⽐氧化铝或BeO弱。因此,对于相同的机械强度,需要更厚的氮化铝板。氮化铝DBC陶瓷基板还需要额外的精密研磨和受控氧化阶段,以实现适当的共晶键合。

厚铜箔和高性能陶瓷材料使DBC基板具有良好的机械强度和可靠性,并具有良好的导热性。DBC基板的厚铜也表现出优异的导电性,⽽厚陶瓷在顶部电路层和接地底层之间提供了实质性的电绝缘,焊接和粗线阶段也很容易在DBC陶瓷基板上进行。

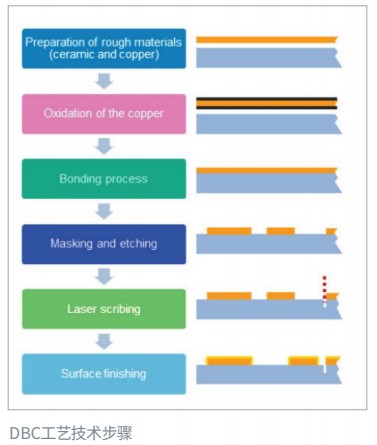

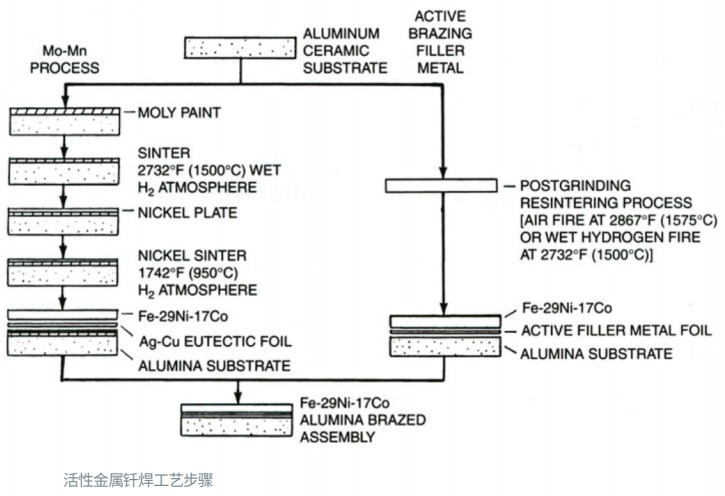

2、活性金属钎焊(AMB)

对于AMB工艺金属箔(通常是铜),使用真空钎焊工艺与陶瓷结合。在AMB期间最常使用银和铜,以及额外的钛或铟钎焊材料。AMB温度范围为800到1000摄氏度,通常比钎焊合金的熔化温度高50到100摄氏度。AMB陶瓷基板在真空或惰性气氛中制造,以防止高反应性钎焊合金的化学作用。

AMB陶瓷基板通常由氧化铝或氮化铝组成,氧化铝AMB陶瓷基板可以受益于比氮化铝AMB基板更厚的铜箔层,因为氧化铝更高的机械强度有助于防止金属与半导体的CTE不匹配对半导体造成损坏。与较薄的铜AMB基板相比,AMB基板中较厚的铜可实现更大的载流能力并改善热扩散,这可以转化为对功率器件的更好热控制或随后更小的功率器件裸片尺寸。

另一种使用钎焊的工艺是直接粘合铝(DBA),它实际上使用铝硅(AISi)复合材料将厚铝箔粘合到陶瓷上。尽管铝的导热性和导电性低于铜,但较软的铝箔在温度循环期间对半导体芯片的物理应变也较小。因此,与带有铜箔的DBC或AMB相比,DBA基板通常可以经历更多的热循环。

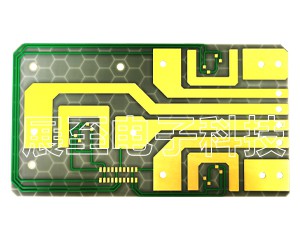

3、厚印刷铜(TPC)

TPC基板是通过丝网印刷将铜粉浆料施加到陶瓷基板上,然后在850到950摄氏度之间烧制以将铜粉烧结到陶瓷上来制造的。TPC在金属和陶瓷之间形成高粘合力,从而在温度循环期间实现极高的可靠性。此外,使用TPC可以在同一基板上开发粗而宽的铜迹线以及细而窄的铜迹线,从而可以同时开发逻辑、模拟、射频和大功率电路。

在非常厚的银和铜导体,介于25和300微米之间,可以在各种陶瓷基板上开发。与其他基板制造工艺不同,TPC基板可以使用通孔互连构建,可用于开发多面电路或高导热通孔以增强散热。过去几十年来,TPC基板一直用于军事、汽车、航空航天和其他需要极高可靠性的高功率应用。

陶瓷和金属的结合也可以通过TPC工艺进行定制,以控制陶瓷中的结合深度。此外,可以使用玻璃和氧化物材料等粘合促进材料来增强金属浆料,以调整TPC基板的CTE,以更好的匹配功率器件芯片的半导体。TPC基板也可以使用标准组装工艺制造,例如焊接和粗线接合。与TPC类似的较新技术是银烧结和银焊接。这些方法使用银(Ag)金属粉末或锡银(SnAg)在陶瓷基材上形成非常导热和导电的迹线。银焊接和烧结工艺都需要极其精确的温度和时间控制,陶瓷基材的表面光洁度也必须与工艺完美匹配,以实现适当的附着力。

二、陶瓷和半导体陶瓷基板的预制加工

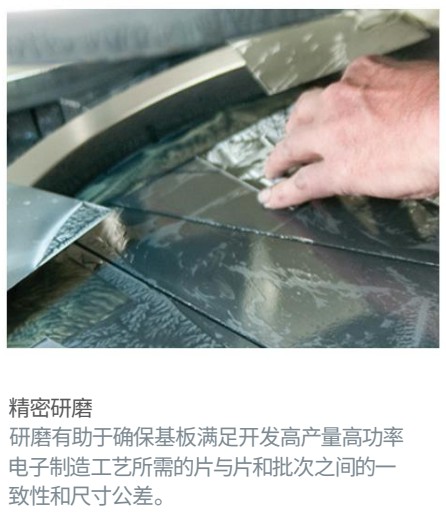

陶瓷材料的表面光洁度、厚度、弧度和平行度对于每个基板制造过程的成功至关重要。此外,陶瓷材料批次之间的一致性会极大地影响电力电子设备或组装产品线的整体可靠性和性能。因此,在为需要高可靠性和一致性能的高功率应用设计和制造电子产品时,对研磨和抛光过程的控制至关重要。

尽管通常认为研磨和抛光陶瓷可以达到最低要求的规格以降低成本,或者使陶瓷材料尽可能光滑,但这些解决方案都不太可能生产出可行的陶瓷基板电力电子应用。精确的表面光洁度、厚度和平行度都必须根据特定的基板制造工艺进行确定和定制,并在批次之间准确复制。此外,必须指定表面厚度以与金属层上电路迹线的精度相一致。金属迹线的更高精度通常需要特定于工艺的表面光洁度。

表面光洁度是金属层与陶瓷材料粘合的一个关键方面,太粗糙或太细的表面光洁度都可能导致粘合不可靠,从而导致分层、过热或早期器件故障,研磨和抛光是用于精确控制表面光洁度的两种预制工艺。然而,每种陶瓷材料只能研磨或抛光到其各自的表面光洁度极限,研磨和抛光到更精确的表面处理也需要更长的处理时间,这必须在供应链过程中加以考虑。

陶瓷材料的厚度也是陶瓷基板热导率和电绝缘特性权衡的决定因素,必须精确控制。研磨通常用于从陶瓷基板的一侧或两侧去除材料,以产生非常可控的厚度尺寸,尺寸和公差越严格,就需要更精确和耗时的研磨工艺。因为需要使用更精细的磨料来确保更高的精度,为了获得更高的厚度精度,可以执行抛光阶段这可以以去除材料厚度并提高表面光洁度。

陶瓷基材的平整度和平行度对于高产电力电子制造工艺也很重要,陶瓷材料较差的平整度和平行度会导致与基材金属层的粘附性、导热性和电绝缘性不一致。对于TPC和其他印刷应用,平整度和平行度差也可能导致印刷过程中走线厚度和放置不准确。

通常研磨工艺用于将陶瓷烧成弧度和平行度提高到非常高的程度,大多数研磨机是单面研磨机,但也有双面研磨机与单面研磨机相比,其工艺速度和性能有所提高。与单面研磨选项相比,由熟练技术人员操作的双面研磨机可以实现最精确的平行度和平整度,并且通常需要更少的处理时间来达到所需的厚度。为获得最佳一致性,如果加工公差必须在每件和每批之间几乎相同,双面铺网机可以快速提供+/-0.0001英寸超过4.5英寸的厚度公差。在需要对这些参数进行极端控制的情况下,可以在研磨后使用抛光阶段来改善表面光洁度和厚度公差,凭借改进的平整度公差,双面研磨工艺还可以提高单面研磨的抛光性能。

最终,电力电子陶瓷基板制造的可靠性、性能和良率取决于陶瓷基材研磨和抛光工艺的精度和质量。此外,可靠的陶瓷材料采购对于拥有一致的供应链以开发基于陶瓷的电力电子基板也是必不可少的。