扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

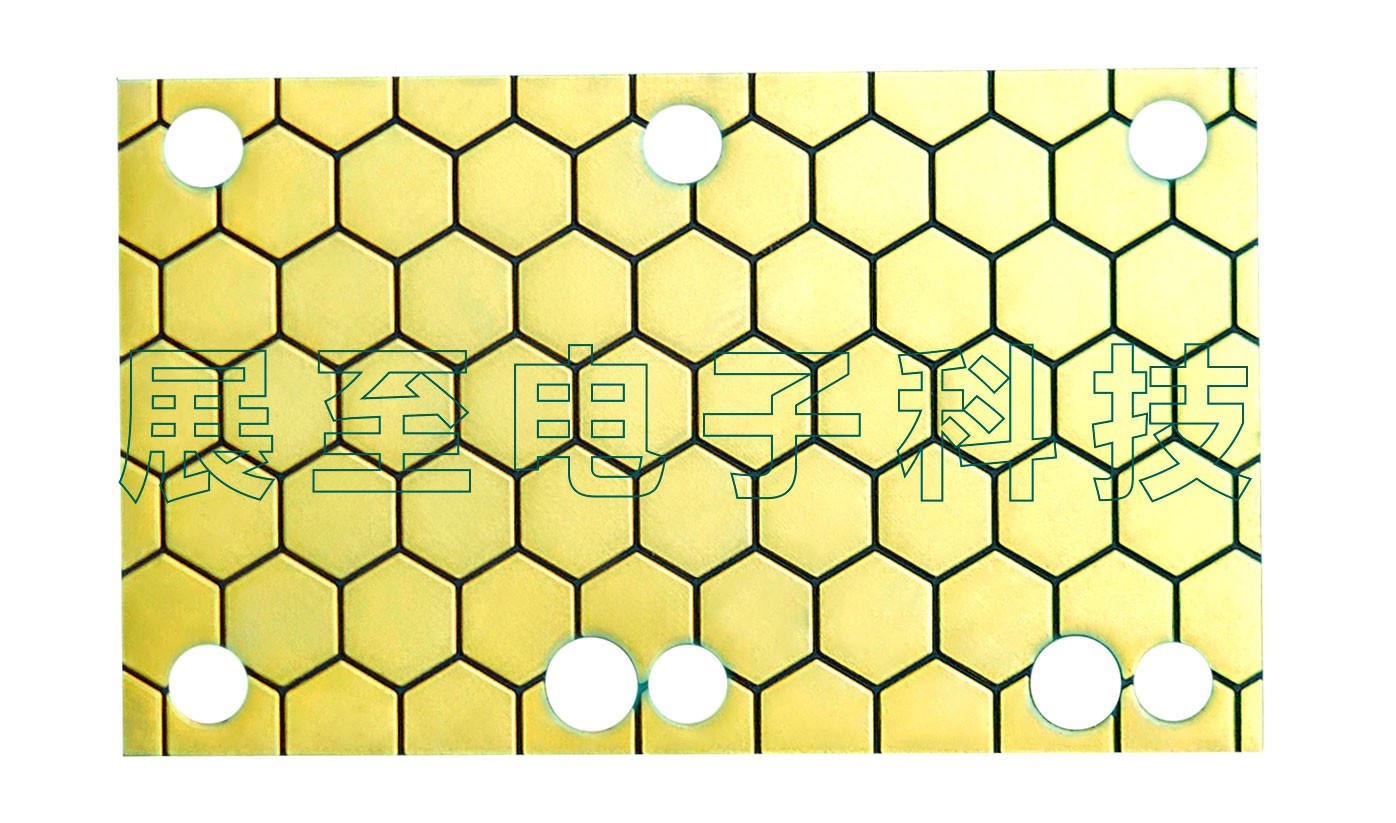

由于目前LED中广泛使用的是DPC陶瓷基板技术,即利用直接镀膜技术,在AI2O3陶瓷顶层上沉积0.06毫米以下的本铜,以满足LED产品电路的细致要求,强度低。随着LED向大功率、小电流的发展。dpc陶瓷基板已不能满足要求,而直接覆铜DBC陶瓷基板具有良好的机械性能,极好的电绝缘性能力开始逐渐应用于LED产品。

对于DBC陶瓷基板,目前成熟的工艺是0.1毫米~0.4毫米厚的铜,但不能直接用于LED产品,需要采用特殊的加工方式才能将铜层厚度减薄至60μm以下,工序复杂、成本高、铜层厚度不均匀影响产品性能。而覆铜0.1毫米以下,是目前工艺烧结泡沫多,收益率低。

研究中主要目的在于提供一种直接制作铜厚为0.06毫米的DBC陶瓷基板,后续无需再进行加工,直接用于LED产品、制成方法及其制成产品良率高的薄铜DBC陶瓷基板。为了解决上述需要的技术问题,在薄铜制成DBC陶瓷基板的方法中包括了以下步骤:

第一步,用清洗液清洗陶瓷基板和铜片;

第二步,对铜片进行氧化;

第三步,将第一片铜片、第二片铜片依次烧结在陶瓷基板上;

在清洗液为酸碱溶液或去离子水,第一铜片和第二铜片的氧化温度为500℃~900℃,氧化时间为10min~30min,氧化气氛为下氧化气氛氮气保护,其中氧气含量为50ppm~3000ppm。在第一铜片的烧结温度为1060℃~1075℃,烧结时间为20min~35min,气氛为氮气保护的氧化气氛,其中氧气含量为5ppm~40ppm。在第二铜片的烧结温度为1065℃~1080℃,烧结时间为20min~35min,气氛为氮气保护的氧化气氛,其中氧含量为5ppm~40ppm。所以在第一铜片和第二铜片的厚度为0.06mm,所以陶瓷基板的厚度为0.25mm。

在厚度0.1毫米~0.4毫米铜DBC陶瓷基板不能用于大功率、LED元器件产品的路径,而厚0.06毫米铜DBC陶瓷基板可以满足这一需求。制成的0.06毫米铜的DBC陶瓷基板烧结气泡本发明的薄铜DBC陶瓷基板的制成方法少,成品率高;铜片氧化温度低于厚铜氧化温度;铜片氧化时氧含量大于厚铜氧化时的氧含量高。