扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

本文主要讲解氮化铝陶瓷基板的金属化如何通过化学镀铜方式。近些年来,氮化铝(AIN)一直是电子行业备受关注的产品,因为它的高导热性、良好的机械强度、良好的电气性能和接近硅的热膨胀系数,使其成为高压、大功率器件中陶瓷基板材料的绝佳候选者。

研究了通过化学镀铜对氮化铝陶瓷基板,进行金属化的未抛光和机械抛光基板。电镀前使用4%的NaOH水溶液作为化学蚀刻剂,以形成机械联锁的位置。对于未抛光的基材平均表面粗糙度为0.2µm的样品的附着力,从1.3kg/mm增加到平均表面粗糙度为0.82pm样品的2.3kg/mm。机械联锁被认为是铜未抛光AIN系统粘附的主要原因,Cu相对于机械抛光的氮化铝陶瓷基板的粘合强度增加到大于7.6kg/mm的值。这使得化学镀铜成为AIN金属化的良好候选者。然而,导致机械抛光表壳粘附强度增加的机制需要进一步研究。

表面金属化对于将电子电路应用于陶瓷基板是必要的。一种这样的应用是具有多个金属层的薄膜金属化,例如Tipd-Au。另一种是印刷厚膜难于熔金属钼锰(Mo-Mn)或钨(W)。兼容厚膜材料系统的有限,可用性已将基于AIN混合电路的生产限制在小批量应用中。 几种厚膜配方已成功涂覆在氮化铝上,具有合理的附着力,例如Ag/Pd浆料、铜浆料b和用于多层氮化铝陶瓷基板基板的钨浆料。在金属化材料系统中,铜具有其优异的导电性、高抗焊料浸出性和显着的成本节约潜力,作为导体材料获得了广泛的认可。

通过化学镀铜对氮化铝表面进行金属化,这种方法已被广泛用于塑料的金属化。通过化学镀对陶瓷基板表面进行金属化,具有足够的附着力,由于难以蚀刻陶瓷表面,因此比塑料更难。化学方法具有优点,比如产能力和成本效益,在氮化铝陶瓷基板上进行化学镀铜的应用将使它们更加使用和可行。

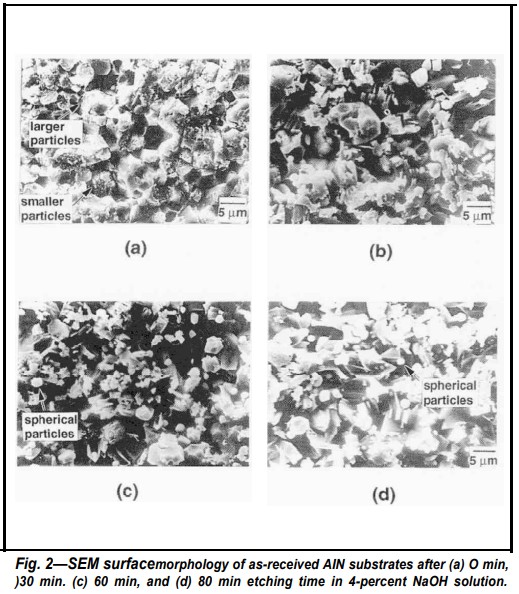

如图1所示蚀刻时间对氮化铝陶瓷基板表面粗糙度的典型影响,在4%的 NaOH溶液中蚀刻80分钟后,平均表面粗糙度Ra从原始基板的0.2µm增加到0.8µm。蚀刻不同时间的衬底的SEM表面形貌如图2所示,如图2a所示,在原样衬底的表面上存在明显的空腔,并且还观察到各种尺寸的AIN颗粒。随着蚀刻的进行,小的AIN颗粒被选择性地蚀刻掉,并且对于蚀刻时间较长的样品,空腔变得更深更宽。对于蚀刻超过60分钟的样品,可以获得AIN的长柱状结构。似乎在柱的顶部存在一个球形颗粒,如图1和2所示2 C和d。

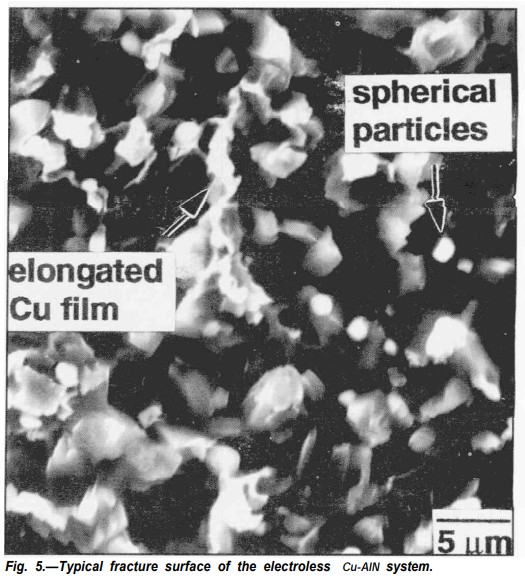

如图3所示给出了作为蚀刻时间函数的Cu膜对氮化铝的附着力,有两种可能的附着力机制。一是化学键的形成,二是薄膜与底层基材之间的机械联锁。化学镀铜液温度约为25℃,对于化学键合来说太低了。因此,普遍认为机械联锁是影响化学镀膜相对于氮化铝的粘合强度的主要因素。如图4所示粘附强度和平均表面粗糙度之间的密切相关性,基材表面越粗糙,可用的机械联锁位置就越多。因此,正如预期的那样,附着力随着表面粗糙度Ra的增加而增加。如图5所示附着力测试后化学镀Cu-AIN试样的断裂表面。断裂发生在Cu-AIN界面的AIN侧,表面残留有一些细长的Cu膜,图5还显示了电镀前AIN柱顶部的球形颗粒。需要进一步调查以确定这些颗粒的化学性质。

一般情况下,贴装电路器件的粘合强度应大于2kg/mm,当基材表面粗糙度大于0.65pm时,可获得足够的粘合强度如图4所示。

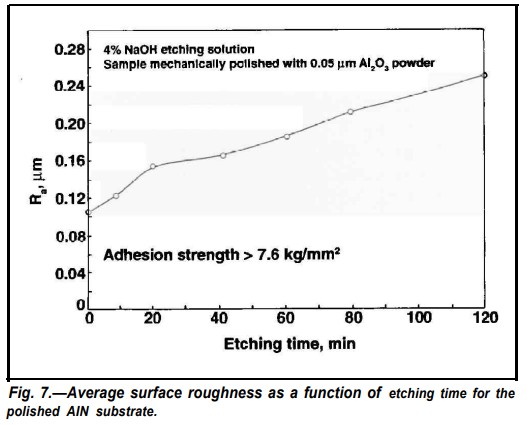

即使在室温下,氮化铝也会与氧化环境发生反应。单晶氮化铝在室温下暴露在空气中一天会形成0.5到1厚的AI2O3氧化层。AI2O3陶瓷通常很难蚀刻,为了消除AI2O3在基板表面形成的可能影响,一些AIN基板在蚀刻前用0.05µm AI2O3粉末抛光。平均表面粗糙度为-0.10µm的抛光基板比收到的基板光滑得多,如图1和图2所示。分别如图6和2a所示。图7显示了抛光氮化铝陶瓷基板的平均表面粗糙度与蚀刻时间的函数关系,在比较图。从图1和图7可以看出,经过不同蚀刻时间后,经过抛光的氮化铝表面比收到样品的表面要光滑得多。

化学镀铜在抛光的氮化铝陶瓷基板上获得了非常高的粘附强度,附着力大于附着力测试中使用的环氧树脂的强度(即7.6kg/mm)。对于抛光的基板,断裂发生在环氧树脂而不是Cu-AIN界面,因此无法获得真实附着力和表面粗糙度之间的相关性。蚀刻抛光可能会去除AI2O3层,并为后续蚀刻和电镀提供新的、均匀的表面。然而,该机制有待进一步调查,尽管如此,在这一点上可以得出结论,蚀刻前的抛光将Cu相对于氮化铝的粘合强度提高到大于7.6kg/mm的值,这使得无电沉积铜成为氮化铝陶瓷基板金属化的良好候选者。