扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

本文介绍薄膜陶瓷基板上直径为40μm或30μm的倒装芯片无铅焊接连接的电迁移研发,在电迁移是影响电子设备长期可靠性的过程之一;因此,它成为近年来许多调查的重点。也是关于倒装芯片封装技术,在大多数已发表的数据都与金属化有机陶瓷基板的焊料连接中的电迁移有关。在本文中几乎没有关于薄膜陶瓷基板上无铅焊接连接中电迁移的任何信息。

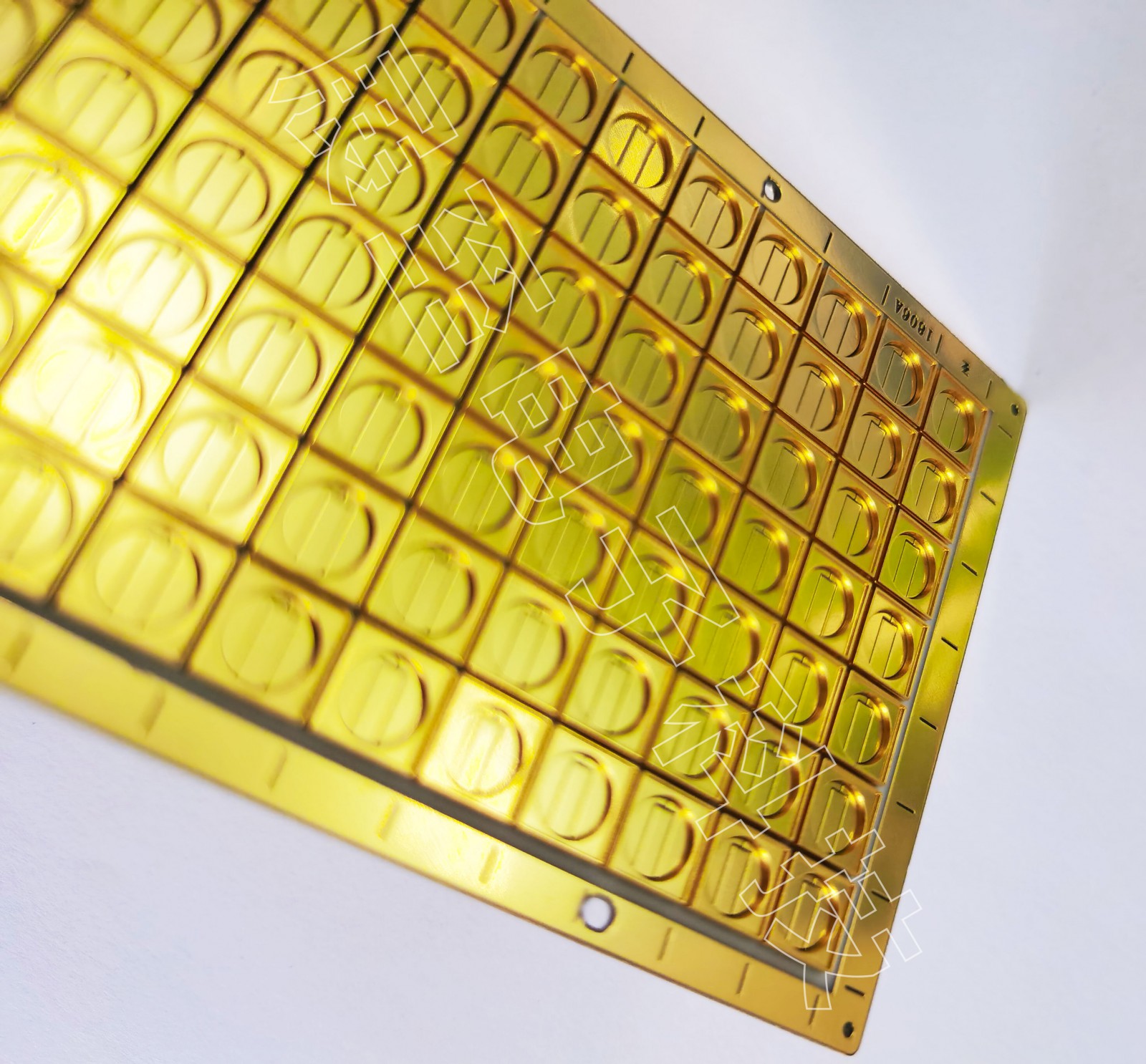

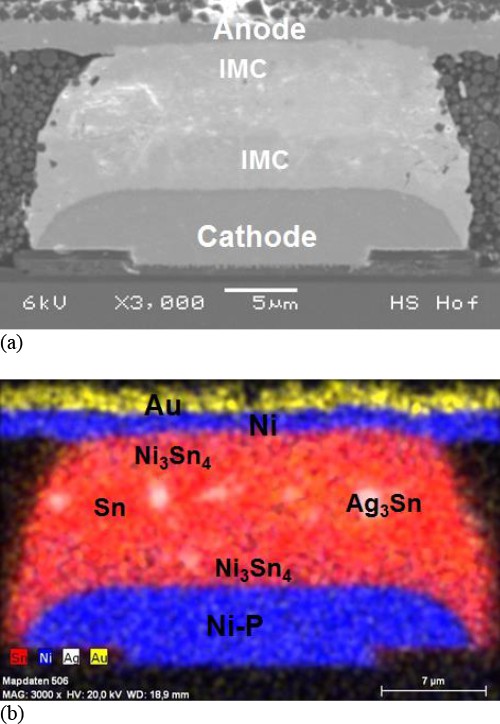

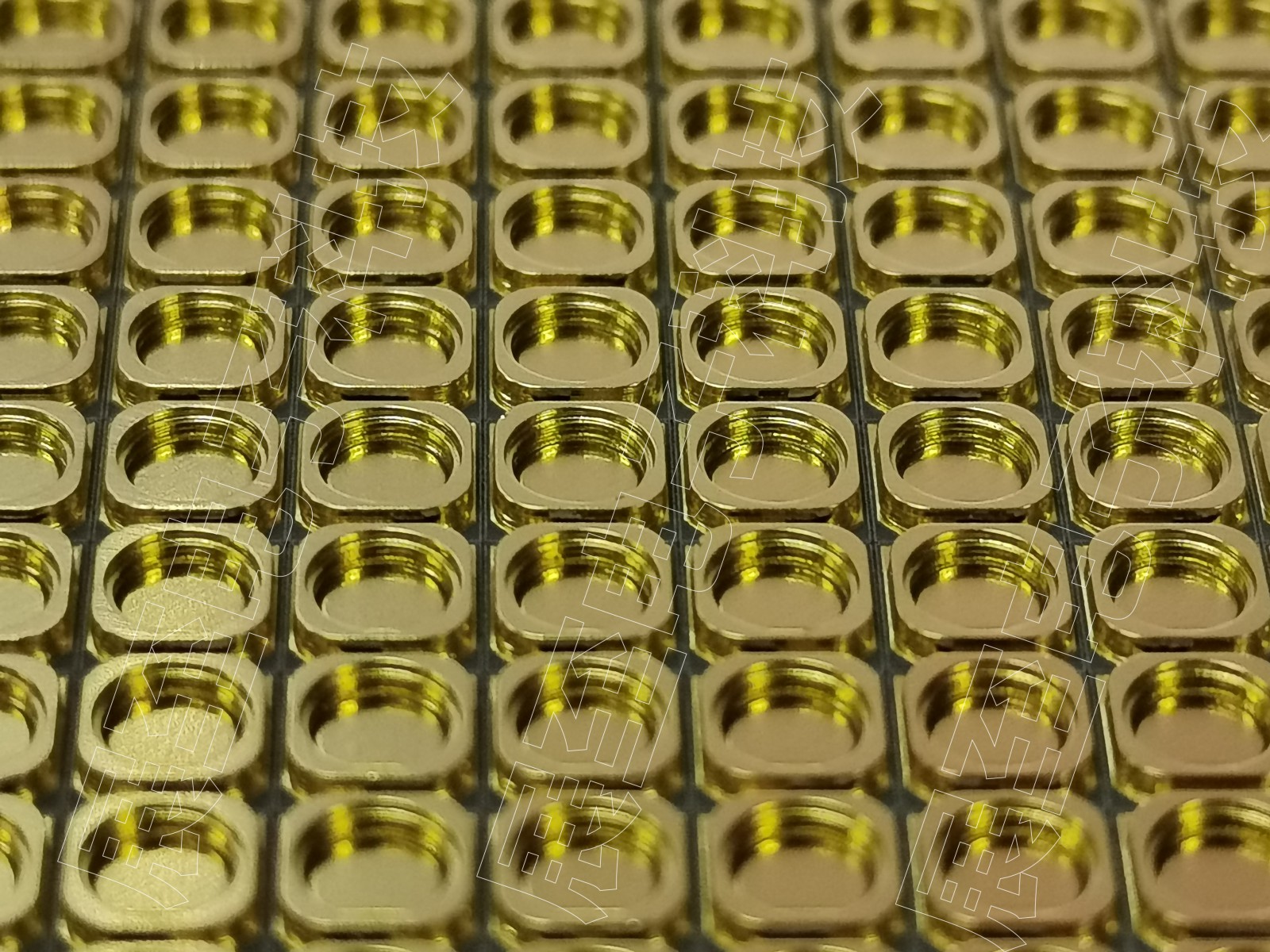

因此,在这项工作展示了组装到薄膜氧化铝陶瓷基板上的硅芯片上,标称直径为40μm或30μm,间距为100μm的无铅(SAC305)倒装芯片焊料凸块的电迁移研发效果。凸点下金属化(UBM)由直接沉积在AICu0.5迹线上的5μm厚的化学镀镍浸金(ENIG)层组成。陶瓷基板使用薄膜多层(NiCr-Au(1.5μm)-Ni(2μm)结构金属化,在其顶部通过沉积所需直径的闪金(60nm)以高精度产生可润湿区域(40μm或30μm)。

倒装芯片焊料凸块继续为将半导体器件(例如硅芯片)与外部电路(例如印刷电路板)互连提供经过验证且可靠的方式,组件的持续小型化、更大的晶圆、更薄的封装、更高水平的集成和环境法规对这种封装技术构成了重大挑战。它们是通过应用由无铅合金组成的逐渐变小的焊球来满足的,而这些焊球以越来越短的距离(间距)相互焊接。然而,焊点的小尺寸引起了对其可靠性的担忧。特别是近年来,电迁移(EM)应力下的互连性能已成为关注的焦点。

大多数关于倒装芯片无铅焊点电迁移的公开数据都与有机基板 (PCB)上的互连有关,几乎没有任何关于陶瓷基板上无铅焊点电迁移的信息;高铅焊料今天仍用于陶瓷上的互连。这项工作首次展示了对组装到薄膜Al上的硅芯片上标称直径为40 μm或30 μm且间距为100 μm的无铅 (SAC305) 倒装芯片焊接连接中电迁移的综合研究结果陶瓷基板。

所有电迁移测试均在125℃的温度下进行,最初,以8KA/cm2的电流密度加载一个具有40μm焊料凸块和一个具有30μm焊料凸块的芯片组件1000小时。组装并没有失败,使用SEM进行的调查显示凸块的微观结构没有显着变化。

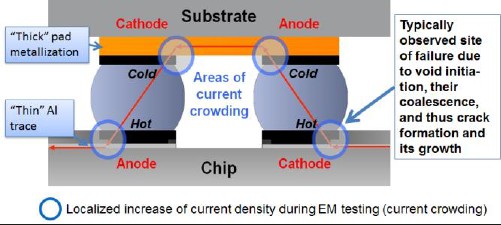

此后,对7个具有40μm焊料凸块的芯片组件和5个具有30μm凸块的组件进行了14KA/cm或25KA/cm的电迁移测试分别。到目前为止,40μm组件中有6个在7000小时后失效,而30μm组件在2500小时测试持续时间后没有一个失效。用SEM和EDX对失效样品进行的研发表明,微观结构在电流方面发生了不对称的变化。发现在焊料中形成了几种金属间相。发现互连的主要损坏发生在与芯片的阴极接触处;那里的Ni-P层显示出典型的柱状 Kirkendall 空洞,这是由Ni从层迁移到焊料中引起的。Ni-P和焊料之间的界面明显发生了接触失效。

总之,研发结果表明陶瓷基板上的无铅焊接连接具有非常高的抗电迁移稳定性。这种高稳定性主要是由于更好的散热以及,因此在电流流动期间由电阻加热引起的陶瓷封装的相对较低的温度升高。此外,研发中使用的金属化类型似乎比标准PCB金属化更能抵抗电迁移,因为它不含铜层。