扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

这些年来,对于大功率电子产品的需求呈指数增长。如今随着电动/混合动力汽车的快速增长,我们能看到需要更多的电子和电源模块来满足需求。然而,电动汽车/混合动力汽车并不是推动这种增长需求的唯一应用,铁路牵引、风力涡轮机、光伏逆变器和电机驱动等其它主要应用也在推动需求的增长。

在应用要求极高,并且在必须应对高温和恶劣条件的高电压和高电流密度下运行。在高度可靠的功率模块的关键部件之一是极其可靠的金属陶瓷基板。用于这些应用的基材必须在电气、热、绝缘和运行过程中的机械性能。要拥有一个可靠的系统,你需要有兼容的互连和组装材料,例如焊膏、烧结膏和引线键合等。

DBA、AMB和厚膜功率模块基板的高温热循环性能,在这项工作中,已经评估和测试了一系列功率模块基板候选材料的可靠性和性能,以用于峰值工作温度为350℃的高温功率模块。陶瓷基板包括市售的铝和铜DBC/DBA和AMB变体,以及使用浆料和陶瓷片制成的铜和银厚膜印刷等效基板。

结果和失效分析表明,高温性能(热循环寿命)首先取决于金属的初始延展性和加工硬化,然后是陶瓷材料的断裂韧性,最后是结合机制。尽管厚膜基材的剥离强度是所有测试过的基材中最低的,发现热循环性能与Si3N4铜AMB陶瓷基板大致相同,我们将其归因于厚膜的多孔性质。目前正在开展工作以确定循环寿命与印刷厚膜厚度(高大370微米)的关系。

由于成本效益,氧化铝金属化陶瓷基板如直接铜键合基板,通常用于功率模块制造。虽然它是一种更便宜的解决方案,但对于某些应用来说,它并不总是最好的,尤其是对于高功率模块。基于氧化铝的陶瓷基板难以利用宽带隙半导体的全部功率。在这种情况下,需要优质的基板。

近年来,基于氮化硅的金属陶瓷基板已用于功率模块组装,其优异的机械性能,如弯曲强度、断裂韧性和导热性,使氮化硅一个极具吸引力的解决方案,也适用于高度可靠、高功率密度的模块底座。如今,氮化硅陶瓷基板是使用活性金属钎焊(AMB)技术制造的。该技术使用填充银和含钛的钎焊膏,金属和复杂的加工步骤推高了AMB陶瓷基板的价格,使其成为更昂贵的选择。

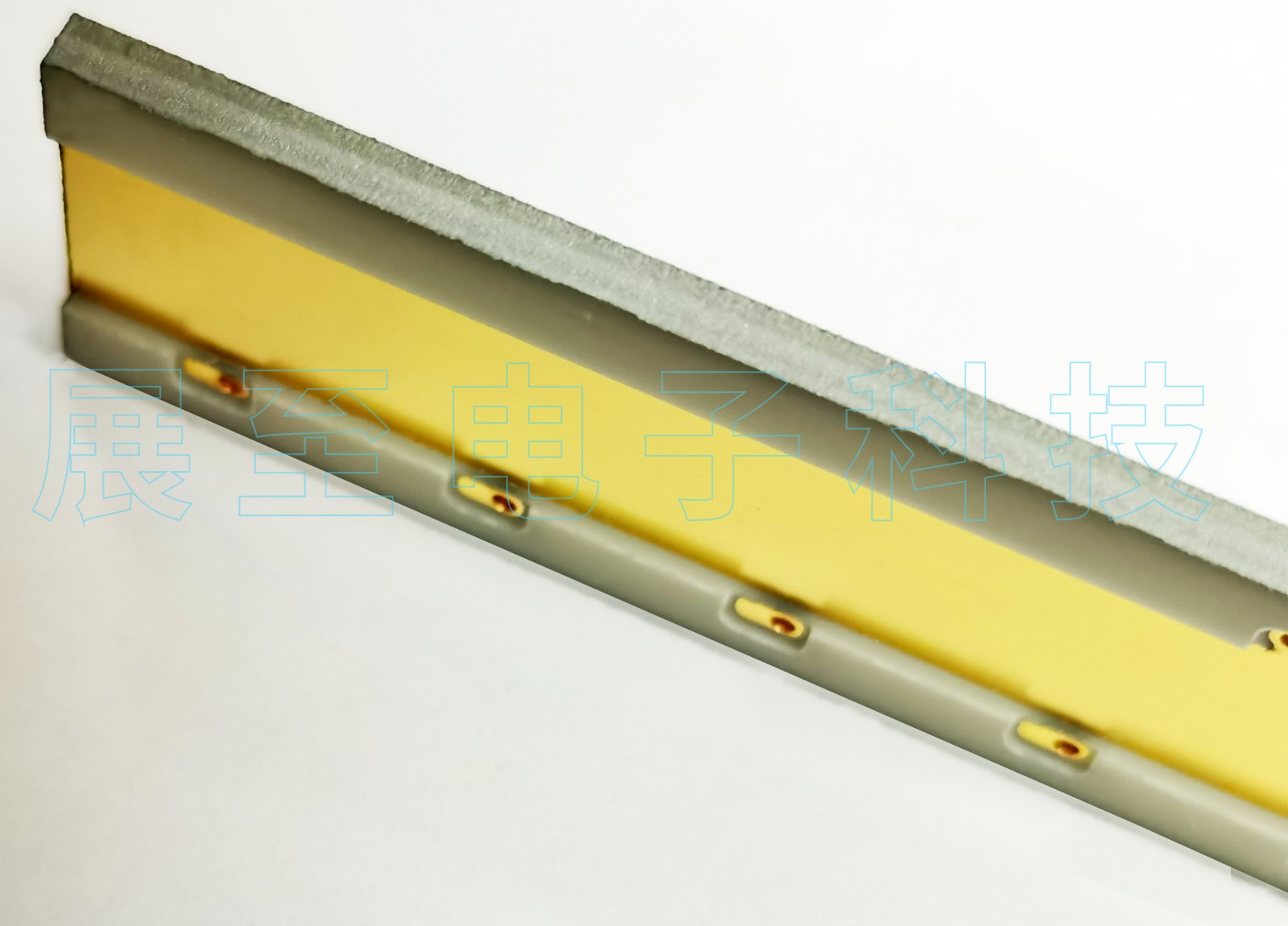

如今开发了一种解决方案,可以解决前面描述的成本和性能障碍。它是一种成本效益高、可靠性高的无银AMB铜键合技术,用于将氮化物陶瓷与铜箔接合。该材料是使用一种技术开发的,不需要使用昂贵的真空钎焊和更长的工艺时间。

主要特征:

l 出色的可靠性和加工性(例如烧结、粘合、焊接……)

l 具有成本效益的Si3N4金属陶瓷基板

l 启用厚铜层

l 更薄的陶瓷与AIN可实现相同的热

反抗

u Si 3 N 4陶瓷的导热系数:

u > 80 W/m∙K

u > 60 W/m∙K

是一种经济高效的无银AMB键合技术,适用于高端应用的金属陶瓷基板,在成本降低是通过使用无银钎焊技术和高效钎焊工艺来实现的。下图显示了热冲击性能。

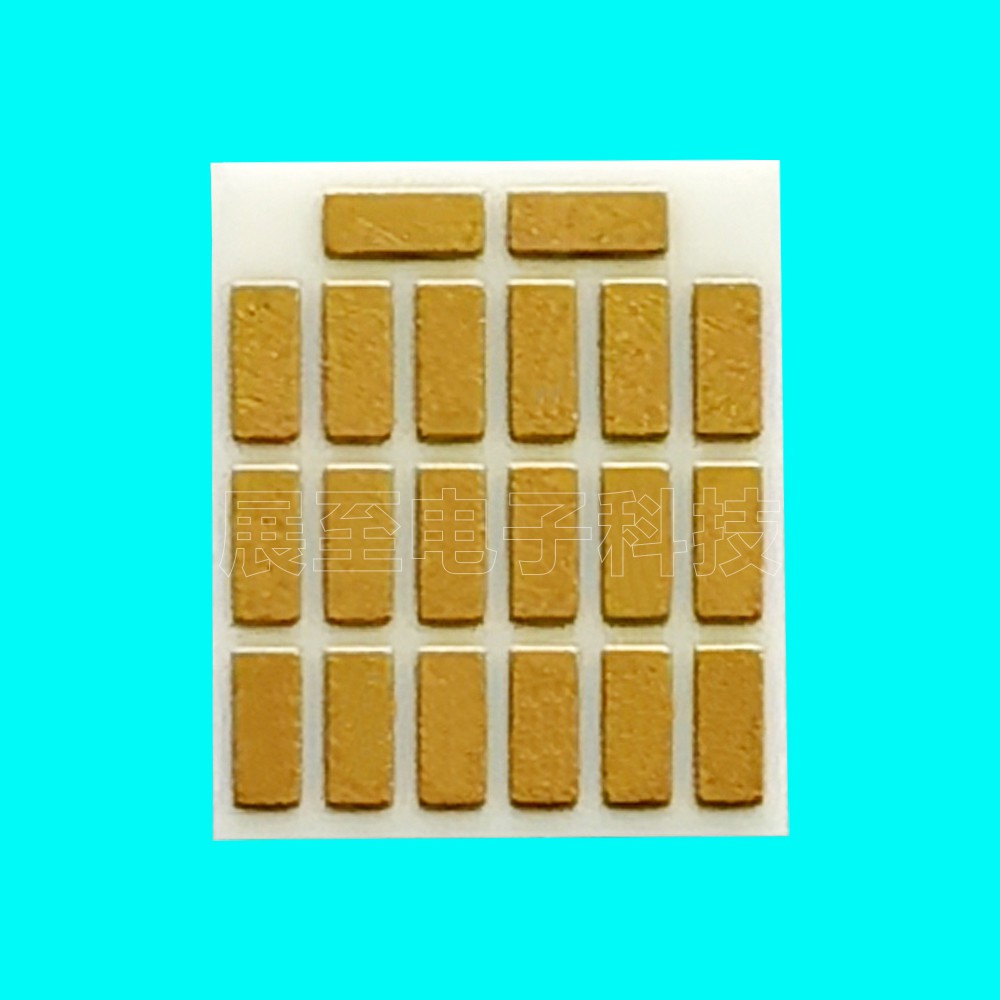

20个单独的测试布局在热冲击测试之前和之后的SAM图片(液体到液体-65℃到+150℃)。8000次循环后没有明显的退化,红色表示蚀刻的隔离槽,它是测试布局的一部分。如果铜和钎焊金属之间因热冲击而分层,红色凹槽会变宽,这表明含银AMB技术类似的方式充分利用Si3N4陶瓷的机械强度。