扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

迄今为止,直接键合铜(DBC)基板已成为电力电子产品的标准。它们以低成本提供出色的导电性和导热性,DBC技术的弱点是不可避免的翘曲和热循环下相对较低的可靠性。低可靠性构成了重大障碍,特别是对于具有高寿命要求的汽车应用。具有低翘曲和出色可靠性的厚印刷铜(TPC)陶瓷基板克服了这些弱点,但也以更高的成本降低了导电性。我们所展示了两种厚膜/DBC混合技术,它们结合了DBC和TPC的最佳特性;出色的导电性、低成本、减少的翘曲和出色的可靠性。

当电路受到恶劣环境条件的影响时,例如腐蚀性化学品、高温和低温、高湿度、机械应力和强烈的温度变化,电路总是使用厚膜技术。由于高可靠性和对不利条件的耐受性以及出色的热和电性能,厚膜电路在广泛的工业应用中得到了广泛的应用,包括了油箱传感器、太阳能电池、汽车前灯和发动机控制器。

对于电力电子和LED基板,在厚印刷铜(TPC)里可以证明与当前的标准技术直接键合铜DBC相比,TPC提供了更高的可靠性、更少的翘曲和卓越的设计自由度。同时,DBC的热阻和电阻降低了30%,并且在标准的应用中具有成本优势,在本文中,我们主要介绍了两种用于电力电子陶瓷基板的厚膜/DBC混合技术,将TPC和DBC的优点结合在一个基板中。

我们将第一个混合基板技术称为“粘贴增强定向键合铜”(PE-DBC),PEDBC陶瓷基板由氧化铝上的标准DBC和厚膜糊剂增强铜边缘组成。通过在铜结构周围分配并在500℃以上的温度下烧制来施加绝缘厚膜浆料,在烧制过程中,厚膜浆料烧结并与氧化铝基材以及铜层形成牢固的结合。这加强了铜结构关键边缘处的铜和陶瓷之间的界面,增强显着提高了DBC陶瓷基板的可靠性,而不会显着增加成本。与标准DBC基板相比,我们通过热冲击测试PE-DBC基板证明了改进。

第二种技术“粘贴粘合铜”(PBC),实现了比PE-DBC更高的可靠性以及显着减少翘曲的额外好处。PBC基板是通过在TPC基板上烧结铜箔制成的,对于PBC,我们展示了出色的可靠性,出色的粘合质量和加热时的低翘曲变化。

一、膏体增强直接键合铜(PE-DBC)

PE-DBC基板由氧化铝陶瓷基板上的标准DBC组成,具有增强的边缘结构以提高可靠性。

1、制造工艺

PE-DBC生产流程从标准dbc流程开始,在由以下三个步骤组成的厚膜工艺中连续增强蚀刻的dbc:

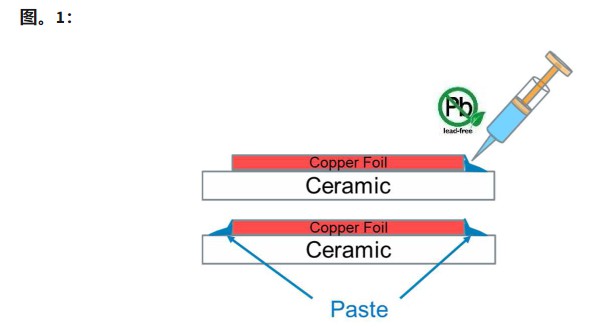

> 例如通过点胶在铜结构周围的氧化铝上涂敷绝缘厚膜膏(见图1);

> 在〜120°C的空气中干燥糊状物10分钟;

> 在高于 500 °C 的温度下在氮气中烧制基材;

氮气烧制可防止铜层氧化。使用的绝缘膏是无铅的。

【在铜结构周围分配浆料。重要的是要避免焊膏和铜之间的任何间隙。浆料可以以某种方式印刷,使其完全包围铜结构或仅包围最关键的部分。】

2、可靠性

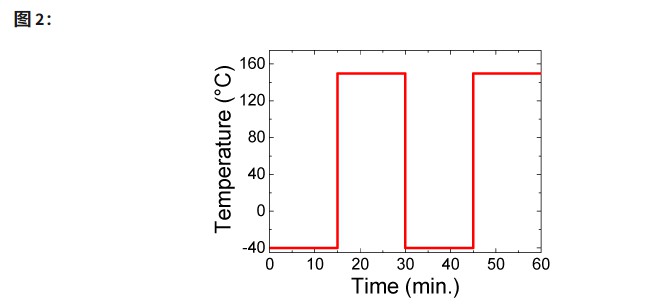

我们将PE-DBC部件与具有相同铜图案的标准dbc进行了比较,铜厚度为300 μm,氧化铝厚度为630 μm。热冲击试验的试验程序如图2所示,陶瓷基板在-40℃下保持15分钟,在15秒内转移到+150℃是并在此在保持15分钟,然后在15秒内转移回-40℃。对于标准dbc,我们观察到铜层边缘在100次热冲击循环后开始出现贝壳状断裂。使用在96%氧化铝上没有凹坑的标准dbc在2000次循环之前,PE-DBC基材在表面声学显微镜 (SAM) 中未显示任何分层。

【热冲击测试的温度曲线。-40 °C 室和 +150 °C 之间的传输时间为 15 秒。】

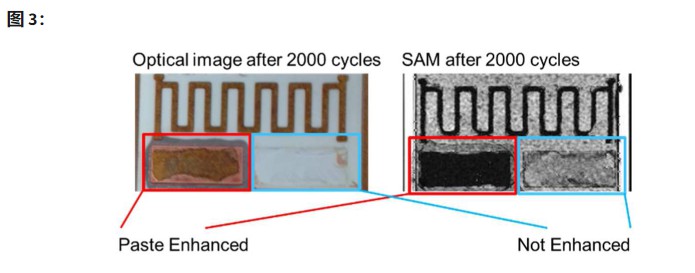

图 3描绘了在 2000 次热冲击循环后具有浆料增强的 Cu 结构和未增强的 Cu 结构的基板的光学图像和 SAM 测量值。即使经过 2000 次循环,增强部分实际上也没有变化。

【在 2000 次热冲击循环后,具有浆料增强铜结构(左侧红色矩形内)和未增强铜结构(右侧蓝色矩形内)的 DBC 基板的光学图像(左)和 SAM 测量(右) . 未增强部分下方的贝壳状断裂清晰可见,而增强部分实际上不受热循环的影响。】

二、粘贴铜(PBC)

焊接铜PBC基板是TPC基板,在厚膜层的顶部烧结有铜箔。

1、制造工艺

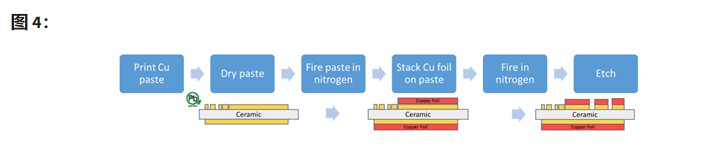

PBC基板的加工从标准TPC工艺开始(图4中的前三个方框):

> 铜浆丝网印刷在陶瓷的两面,可以包括可以用作逻辑电路的精细结构;

> 糊状物在空气中在120℃下干燥10分钟;

> 基材在500℃以上的氮气中烧制

【PBC流程流程图。前三个方框描述了标准的 TPC 流程。以下三个方框是在厚膜层顶部烧结铜箔和最终蚀刻。】

在TPC部分完成后,将铜箔烧结在TPC基板上(图4中的最后三个框):

> 铜箔叠在TPC基板的顶部和底部,逻辑电路部分留空;

> 在温度高于800℃的氮气炉中烧制烟囱;

> 与标准dbc一样,将所需结构蚀刻到Gu层中;

2、绑定接口

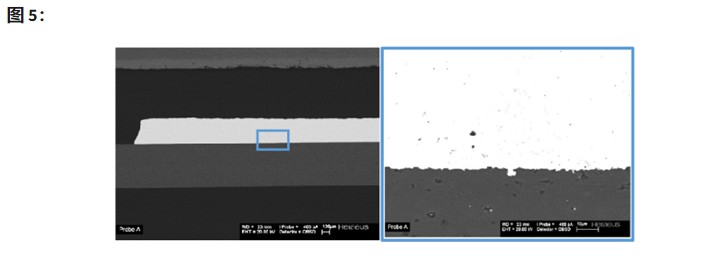

我们通过SEM分析了陶瓷与铜浆之间以及铜浆与铜箔之间的界面图5,由于材料的致密烧结,无法识别浆料和箔之间的界面。陶瓷和铜之间的界面是无空隙的。这对于基板的可靠性和局部放电特性非常重要。在铜层内可以看到一些小的空隙,可以忽略不计,对放电性能没有影响。

【PBC 基板的横截面。亮层是铜,氧化铝下面的亮暗层。在右侧显示界面的详细图像。无法检测到铜和陶瓷之间的空隙。】

3、可靠性

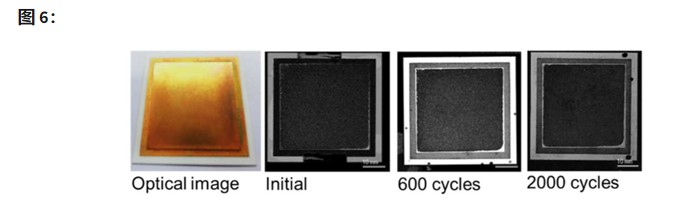

总铜厚度约为 350 μm 和氧化铝厚度为 630 μm 的2″×2″ PBC 基板经受与相同的热冲击循环。图6左侧描绘了2000 次热冲击循环后基板的光学图像。最初和 600 和 2000 次循环后,衬底的特征是SAM。最初可以看出,铜箔的边缘没有完美地结合到厚膜层上。这是由于当时没有优化处理。600和2000 次热冲击循环后的SAM图像表明,没有发生额外的分层。

【2000 次热冲击循环后的光学图像、初始 SAM、600 次后的 SAM 和 2000 次热冲击循环后的 SAM(从左到右)。即使经过 2000 次热冲击循环,也不会发生额外的分层。】

4、附着力

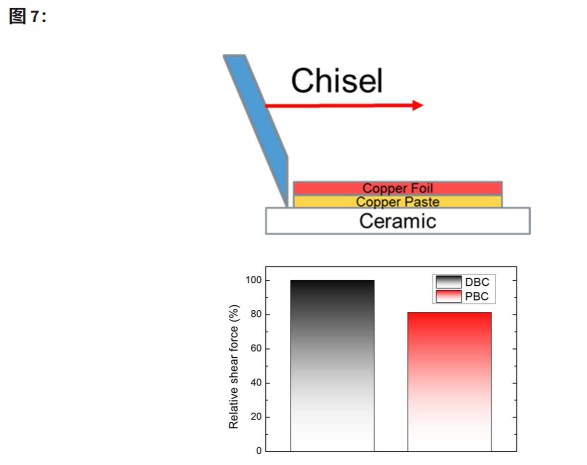

PBC 技术的附着力在 4×4 mm 2 Cu箔上进行测试。使用剪切测试仪,测量凿子剥离铜的最大力(图7顶部)。与 DBC 相比,PBC 的最大作用力如图 7所示。DBC 80% 以上的剪切力是由 PBC 实现的。

【剪切试验示意图(上)和剪切力结果(下)。剪切测试仪在凿子剪断铜箔时测量最大力。PBC 的剪切力超过 DBC 值的 80%。这对于所有实际目的来说绰绰有余。】

图8显示了连续 TPC 层顶部剪切掉的铜箔的光学图像。失效模式部分在陶瓷内部,这表明铜/陶瓷和膏/箔界面都不是PBC的薄弱环节。

【剪下的铜箔的光学图像。图像显示,故障至少部分发生在陶瓷内部,表明铜膏和陶瓷之间以及铜膏和铜箔之间的良好结合。】

5、翘曲

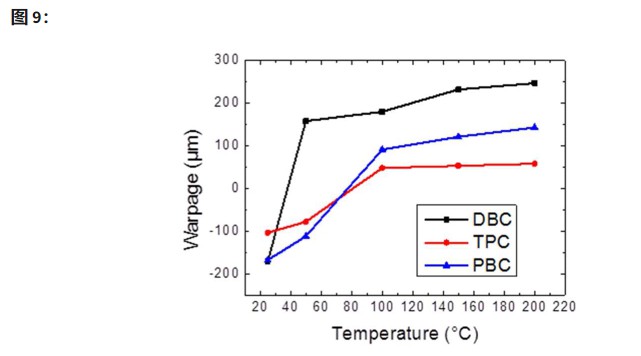

通过莫尔阴影分析分析两面Cu厚度为~300μm、氧化铝厚度为630μm的2″×2″基板的翘曲。莫尔阴影分析可以测量不同基板温度下的翘曲。需要低初始翘曲和低翘曲变化以避免焊料或烧结接头与基板和管芯的过度应力。

TPC、DBC和PBC陶瓷基板的翘曲是在室温、50°C、100°C、150°C和200°C下测量的。测量的翘曲显示在图9中。正如[]之前已经发表的那样,TPC的翘曲低于 DBC。PBC 基板在 DBC和TPC之间存在翘曲变化。

【DBC、TPC 和 PBC 基板在室温和 200 °C 之间的翘曲。TPC 的翘曲变化最小,DBC 最高,PBC 居中。】

6、比较

对PE-DBC和PBC的关键特性进行了总结和比较。这两种技术均基于经过验证且适合大规模生产的工艺和无铅材料。PBC具有低翘曲的额外优势,并且能够在一个基板上组合逻辑和电源电路而无需额外的工艺。与 TPC相比,新技术PE-DBC和PBC具有更高的导热性和导电性(与DBC相同)以及在高铜厚度下成本更低的优点。