扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

随着电子元器件不断的持续发展,在精密电子以及航空航天等工业领域得到了进一步的推进,而这些领域都涵盖了陶瓷基板的应用。其中,陶瓷基板因其优越的性能逐渐得到了越来越多的应用。

那么深紫外LED的光效主要是由外量子效率决定,而外量子效率受内量子效率和光提取效率影响。随着深紫外LED内量子效率不断提高(>80%),深紫外LED光提取效率成为限制深紫外LED光效提高的关键因素,而深紫外LED光提取效率受到封装技术影响较为大。

深紫外LED封装技术与目前的白光LED封装技术有所不同。因为白光LED主要是采用有机材料例如环氧树脂、硅胶进行封装,但由于深紫外的光波长短且能量高,有机材料在长时间深紫外光辐射下会发生紫外降解,严重影响深紫外LED的光效和可靠性。所以,深紫外LED封装环节对于材料的选择尤其重要。

由于LED封装材料主要包括出光材料、散热基板材料和焊接键合材料,而其中出光材料用于芯片发光提取、光调节、机械保护等;散热陶瓷基板用于芯片电互连、散热与机械支撑等;焊接键合材料用于芯片固晶、透镜键合等。

LED出光结构一般是采用透明材料实现光输出和调节,同时对芯片和线路层起到保护作用。因此有机材料耐热性差和热导率低,深紫外LED芯片所产生的热量会导致有机封装层温度升高,长时间高温下有机材料出现热降解和热老化,甚至是不可逆的碳化现象。此外,在高能量紫外光辐射下,有机封装层会出现透过率下降、微裂纹等不可逆的改变,并且随着深紫外光能量不断增加,这些问题更为严重,使得传统有机材料难以满足深紫外LED封装需求。

总体而言,有些部分的有机材料能够耐受紫外光,但是由于有机材料耐热性差和非气密性,使得有机材料在深紫外LED封装中仍然受到限制。因此,研发者也不断尝试采用石英玻璃、蓝宝石等无机透明材料来封装深紫外LED。

一、焊接键合材料:

深紫外LED焊接材料包括芯片固晶材料和基板焊接材料,分别用于实现芯片。玻璃盖板(透镜)与陶瓷基板间焊接。倒装芯片常采用金锡共晶方式实现芯片固晶,水平和垂直芯片可利用导电银胶、无铅焊膏等完成芯片固晶。相对于银胶和无铅焊膏,金锡共晶键合强度高、界面质量好,并且键合层热导率高,降低了LED热阻。

玻璃盖板焊接是在完成芯片固晶后进行,因此焊接温度受到芯片固晶层耐受温度限制,主要包括直接键合和焊料键合。直接键合不需要中间键合材料,利用高温高压方法直接完成玻璃盖板与陶瓷基板间焊接,键合界面平整、强度高,但对设备和工艺控制要求高;焊接键合是采用低温锡基焊料作为中间层,在加热加压条件下,利用焊料层与金属层间原子相互扩散来完成键合,工艺温度低、操作简单。目前常采用焊料键合来实现玻璃盖板与陶瓷基板间可靠键合,但需要同时在玻璃盖板和陶瓷基板表面制备金属层,以满足金属焊接需求,并且键合工艺过程中需要考虑焊料的选择、焊料涂覆、焊料溢出和焊接温度等问题。

二、散热基板材料:

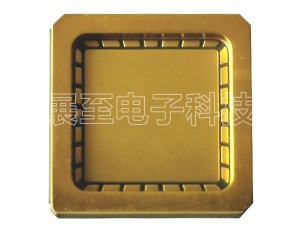

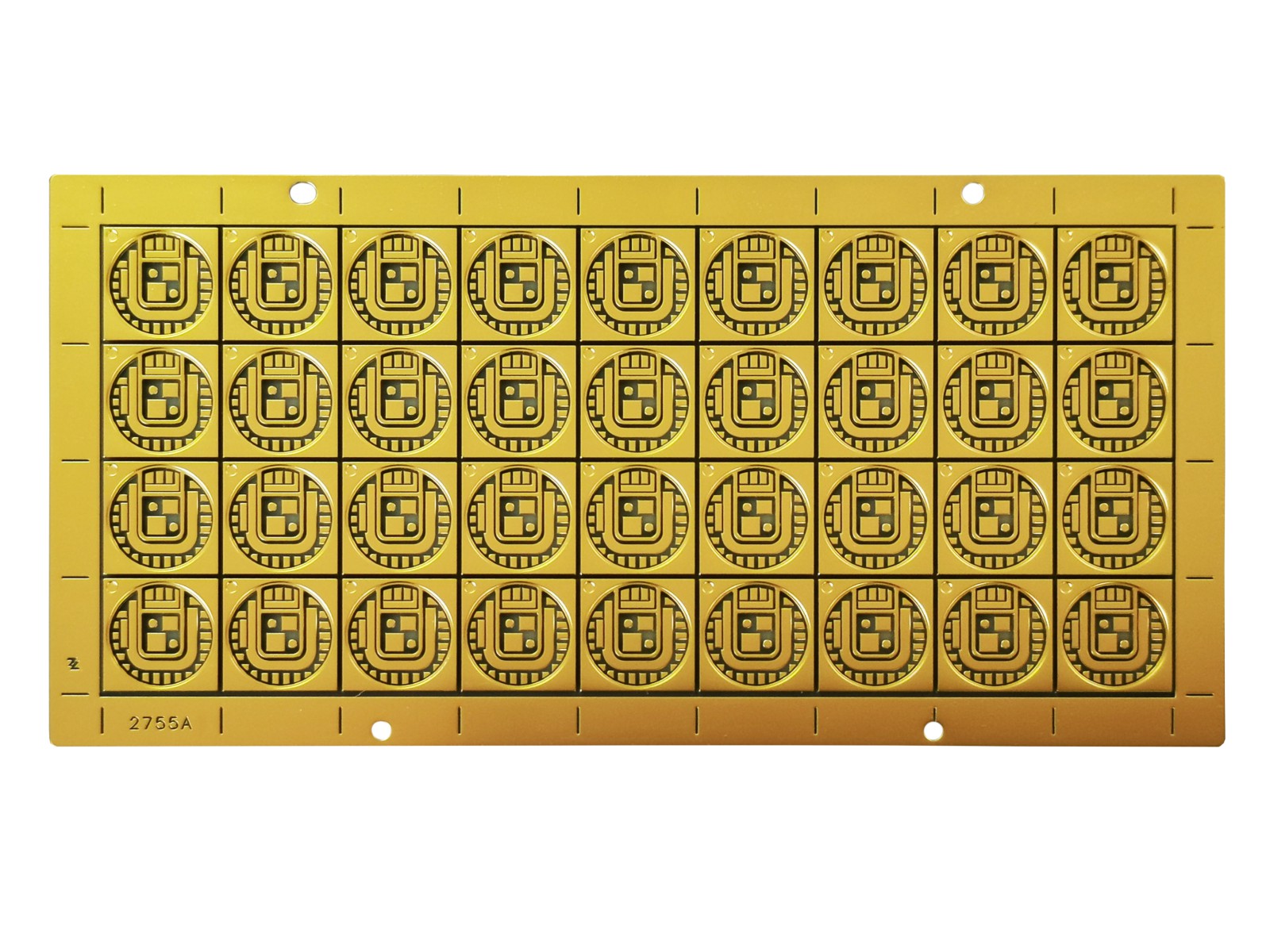

LED散热陶瓷基板材料主要有树脂类、金属类和陶瓷类。其中树脂类和金属类基板均含有有机树脂绝缘层,这会降低散热基板的热导率,影响基板散热性能,而陶瓷类基板主要包括高温/低温/共烧陶瓷基板( HTCC /LTCC) 、厚膜陶瓷基板( TPC) 、覆铜陶瓷基板( DBC) 以及电镀陶瓷基板( DPC)。

陶瓷基板具有机械强度高、绝缘性好、导热性高、耐热性好、热膨胀系数小等诸多优势,并且广泛应用于功率器件封装,特别是大功率LED封装。由于深紫外LED光效较低,输入的绝大部分电能转换为热量,为了避免过多热量对芯片造成高温损伤,需要将芯片产生的热量及时耗散到周围环境中,而深紫外LED主要依靠散热陶瓷基板作为热传导路径,因此高导热陶瓷基板是深紫外LED封装用的散热基板的最好选择。