扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

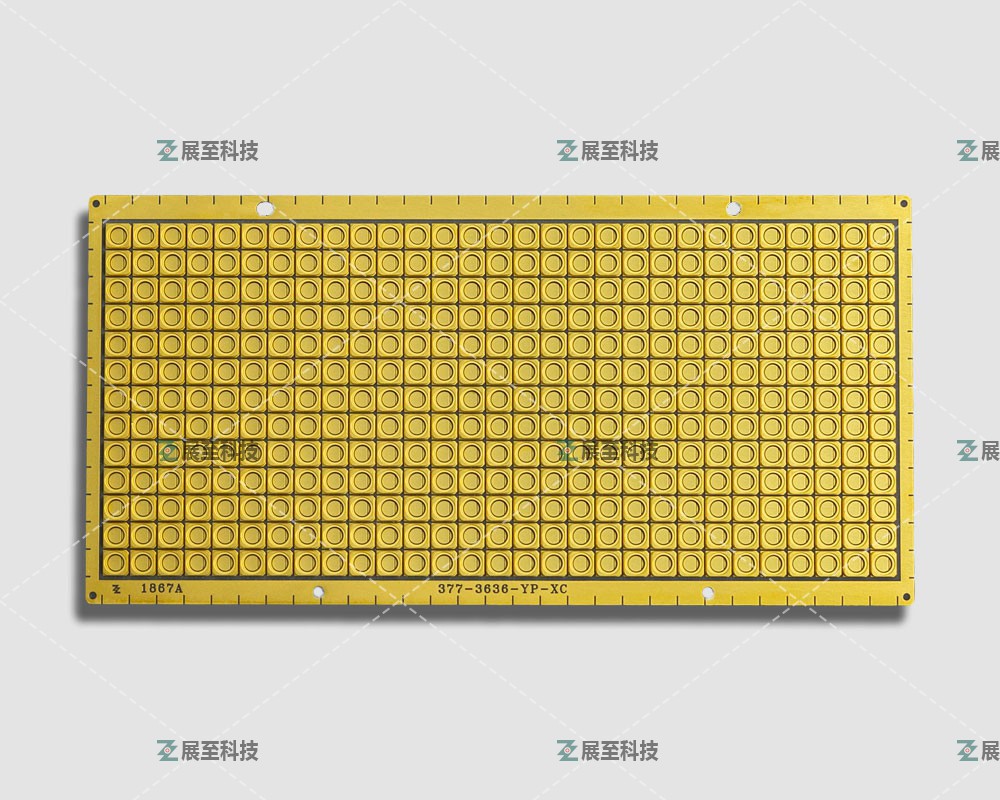

在一些大功率模块应用中,功率增大和尺寸缩小成为功率模块设计的主要问题,由于功率增加和尺寸减小,器件的功率密度将大大增加。因此,不仅要认真考虑陶瓷基板材料的导热性和稳定性,还要认真考虑基板的长期材料可靠性。这些原因是dpc陶瓷基板成为最佳的解决方案之一。

现在使用的陶瓷基板通常基于银印刷或直接键合铜(dbc)技术,在银印刷陶瓷基板的情况下,图案分辨率和金属化厚度受到银印刷工艺的限制。此外,通过玻璃(通常混合在银浆中)的银和陶瓷基板的结合强度通常不够好。由于玻璃材料的导热性差,因此将在银和陶瓷基板之间形成散热屏障。对于dbc陶瓷基板,dbc基板是在1065℃下通过陶瓷和Cu/CuO层之间的扩散制造的。在热压接合过程中,通常需要更大于300μm的较厚的Cu层厚度。

然后,Cu图案分辨率将受到Cu层厚度的限制。然而,另一个主要问题是陶瓷和铜层之间随机存在约5~10%的空隙。Ag印刷和dbc陶瓷基板的分辨率问题使得器件密度设计受到限制(细线/宽度和倒装芯片器件设计变得非常困难)。Ag印刷陶瓷基板中的玻璃材料和dbc陶瓷基板中存在的5~10%空隙可能导致在高功率密度应用中运行的可靠性问题。

对于高功率密度模块应用,我们在陶瓷基板上引入dpc技术。在dpc陶瓷基板系统中,溅射的Ti被作用Cu和陶瓷基板的结合材料。然后在Ti层的顶部溅射第一层铜作为种子层,用于随后的铜电极电镀(第二铜层)。通过材料和溅射工艺控制,可以使用多种陶瓷基板原材料,如AI2O3、AIN、BeO、Si3N4等。Ti组合/缓冲层提供了良好的粘合强度和材料稳定性。第二铜层通过电极铸镀层镀到 3 到 5 盎司。(100~150um) 厚度。金属迹线电镀的关键技术是溅射层的材料控制和电镀过程中第二铜层的应力释放。

在dpc陶瓷基板可以使用双层设计,介绍了在各种陶瓷基板上激光钻孔的方法。正面和背面的导电通过以下电镀工艺连接,该工艺的关键技术是过孔的稳定性。我们必须确保高温激光钻孔过程中的通孔清洁、除杂和材料稳定性得到很好的控制。由于稳定的钛组合材料和金属/陶瓷界面中的空隙少得多,dpc陶瓷基板提供了更好的金属/陶瓷界面均匀性和材料可靠性。

此外,dpc陶瓷基板提供50μm线间距的金图案分辨率和20μm min的严格公差。我们相信材料特性使dpc成为非常适合高功率模块应用的基板材料。

素材来源网络,侵权联系删除

【文章来源】:展至科技

关键词:碳化硅陶瓷基板 DBC陶瓷基板 陶瓷电路板 AMB工艺厂家 氮化铝陶瓷基板 陶瓷电路板 陶瓷线路板 DPC陶瓷基板 陶瓷金属化系列 陶瓷电路板厂家