扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

如今使用的陶瓷基板或DPC直接镀铜、直接键合铜DBC或者LTCC低温共烧陶瓷、HTCC高温共烧陶瓷技术。

由于丝网印刷工艺的限制,Ag印刷、LTCC和HTCC基板的分辨率和导电材料厚度较差。较差的分辨率使这些材料难以用于高密度和倒装芯片器件设计。并且相关的更薄的导电材料(通常﹤20μm)限制了设计的额定功率。

dpc陶瓷基板目前广泛应用于电源电路设计,但由于覆铜工艺要求,需要300μm以上的铜层厚度。任何较低铜厚度的设计都应该进行额外昂贵的研磨。此外,dbc材料难以提供给多层走线设计。

目标是希望为高功率和高器件密度应用提供具有多层陶瓷基板的解决方案。此外,还要考虑材料特性,金属/陶瓷的附着力。以下是开发所需的材料特性:

低电阻材料:铜

厚度超过3μm的厚线材料

用于TSV电镀(钻孔AI2O3/AIN基板)或非收缩 LTCC 材料的高导热性和稳定性陶瓷

高金属迹线分辨率,线宽和间距仅为 50 um

良好的金属/陶瓷粘合均匀性和强度要求:金属/陶瓷之间的空隙<1%;粘合强度>2 kg/2*2mm。

方法和结果:

金属痕迹电镀:针对微量金属的高分辨率和更低材料电阻的要求,我们引入了电镀直接镀铜dpc陶瓷基板技术。

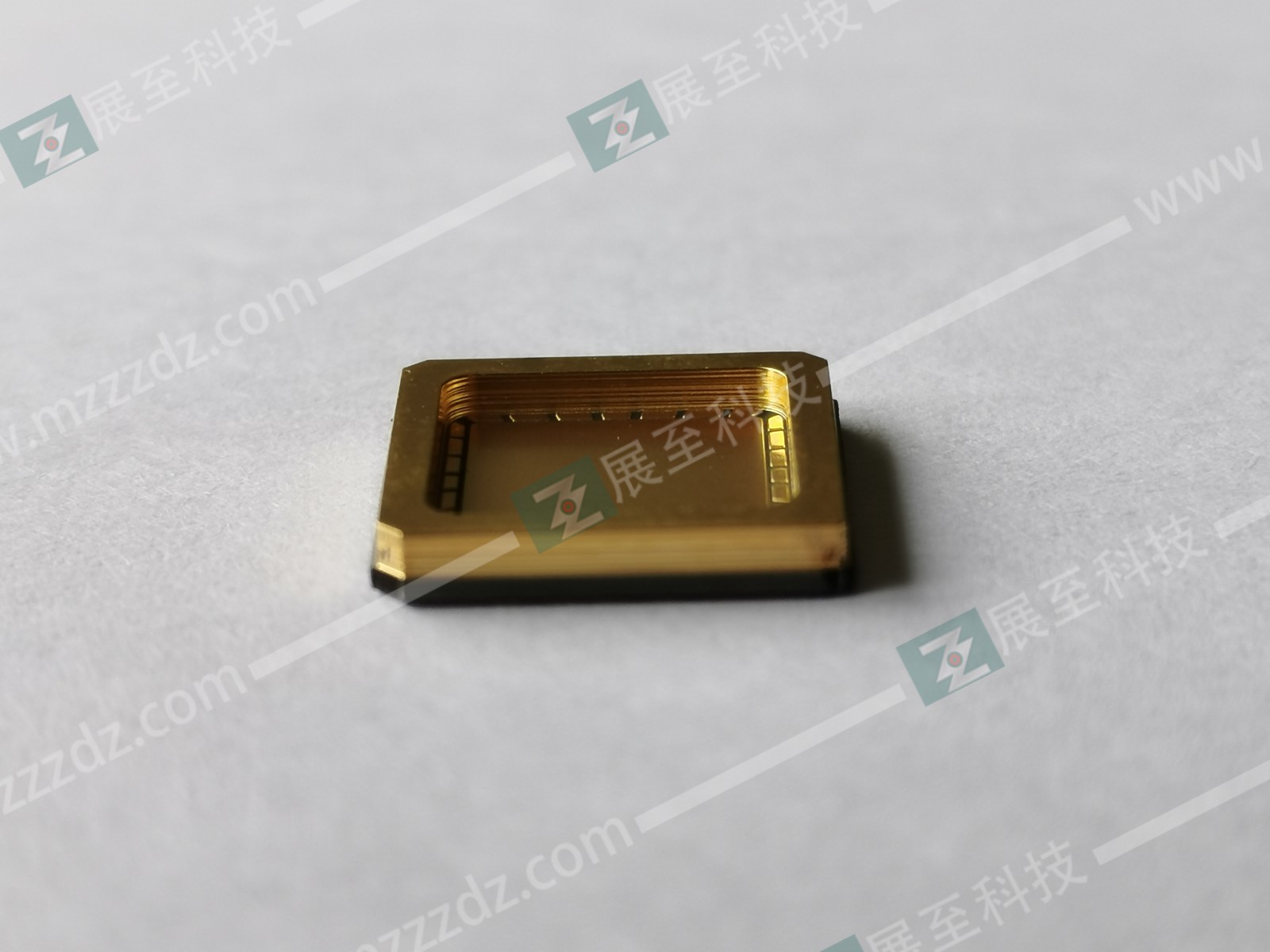

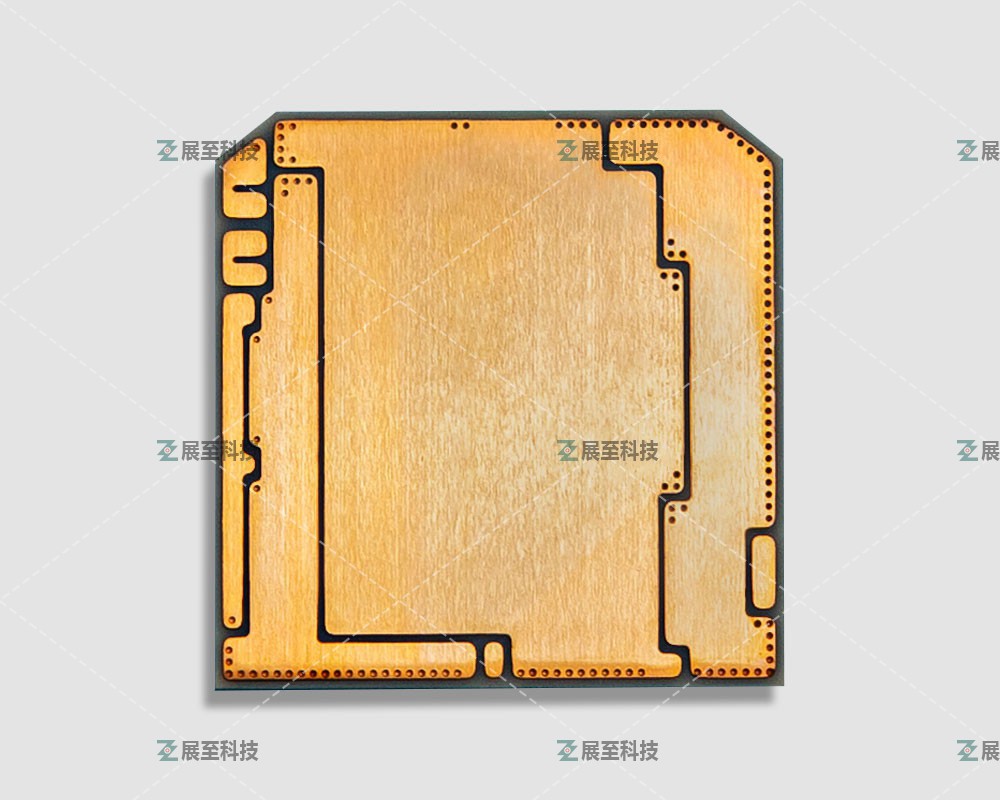

使用钛作为铜和陶瓷之间的组合/缓冲层将第一层铜溅射在陶瓷基板上,以提供良好的粘合强度和稳定性。第二种铜是通过电镀工艺制成的,以将其厚度增加到 3 到 5 盎司。(100~150um)。金属迹线电镀的关键技术是溅射层的材料控制和电镀过程中第二铜层的应力释放。

多层陶瓷基板:对于双层设计,我们使用带有导电通孔设计的烧结 Al2O3 或 AlN 基板。通孔由激光钻孔制成。正面和背面的导电通过以下电镀工艺连接。

该工艺的关键技术是过孔的稳定性。我们必须确保高温激光钻孔过程中的通孔清洁、杂质去除和材料变化得到很好的控制。

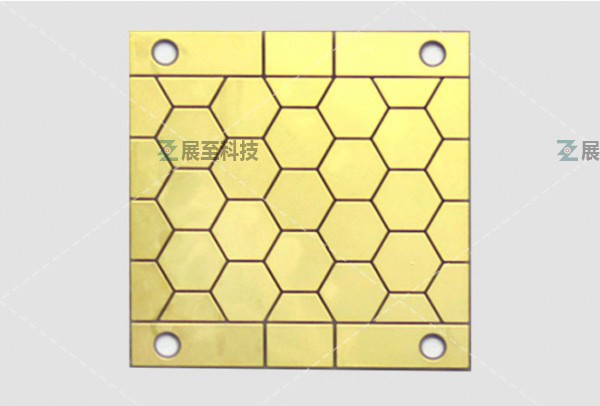

对于三层以上的设计,使用不收缩的 LTCC。不收缩的LTCC的尺寸失配可以控制在100μm以内,比普通的LTCC/HTCC好很多。通过后续dpc陶瓷基板工艺的修正,可以将金属迹线的公差控制在<30μm。

该工艺的关键技术是不收缩的LTCC技术和DPC陶瓷金属在LTCC材料上的附着力。