扫码加微信

热门关键词:展至科技 氧化铝陶瓷基板/支架 氮化铝陶瓷基板/支架 陶瓷覆铜板 陶瓷电路板

不断升高的芯片结温会给功率半导体带来可靠性和性能问题,虽然更高的热性能通常伴随着材料成本的大幅增加。但是一种新的氮化铝陶瓷基板提供了一种解决方案,可以弥补 96% 氧化铝和传统氮化铝之间的成本和热性能差距。

在有据可查的是,不断升高的芯片结温会给功率半导体带来许多可靠性和性能问题,例如飞思卡尔关于热管理的白皮书列出了以下与高结温相关的功率半导体问题;

· 漏电流增加

· 栅极氧化物降解更快

· 离子杂质更容易移动

· 机械应力增加

· 二极管正向电压失效

· MOSFET导通电阻增加

· MOSFET阈值电压下降

· 双极晶体管开关速度变慢

· 双极晶体管增益趋于下降

· 击穿电压趋于增加

· 晶体管安全工作区减少

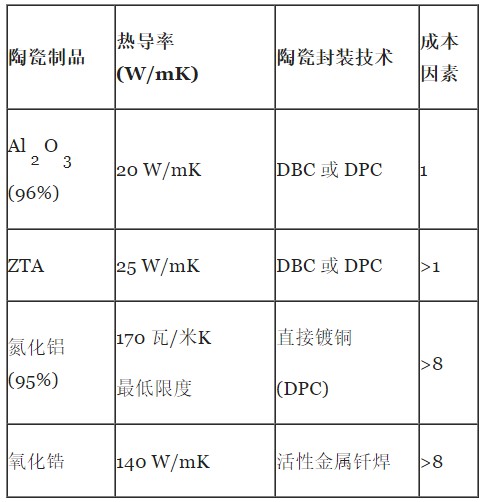

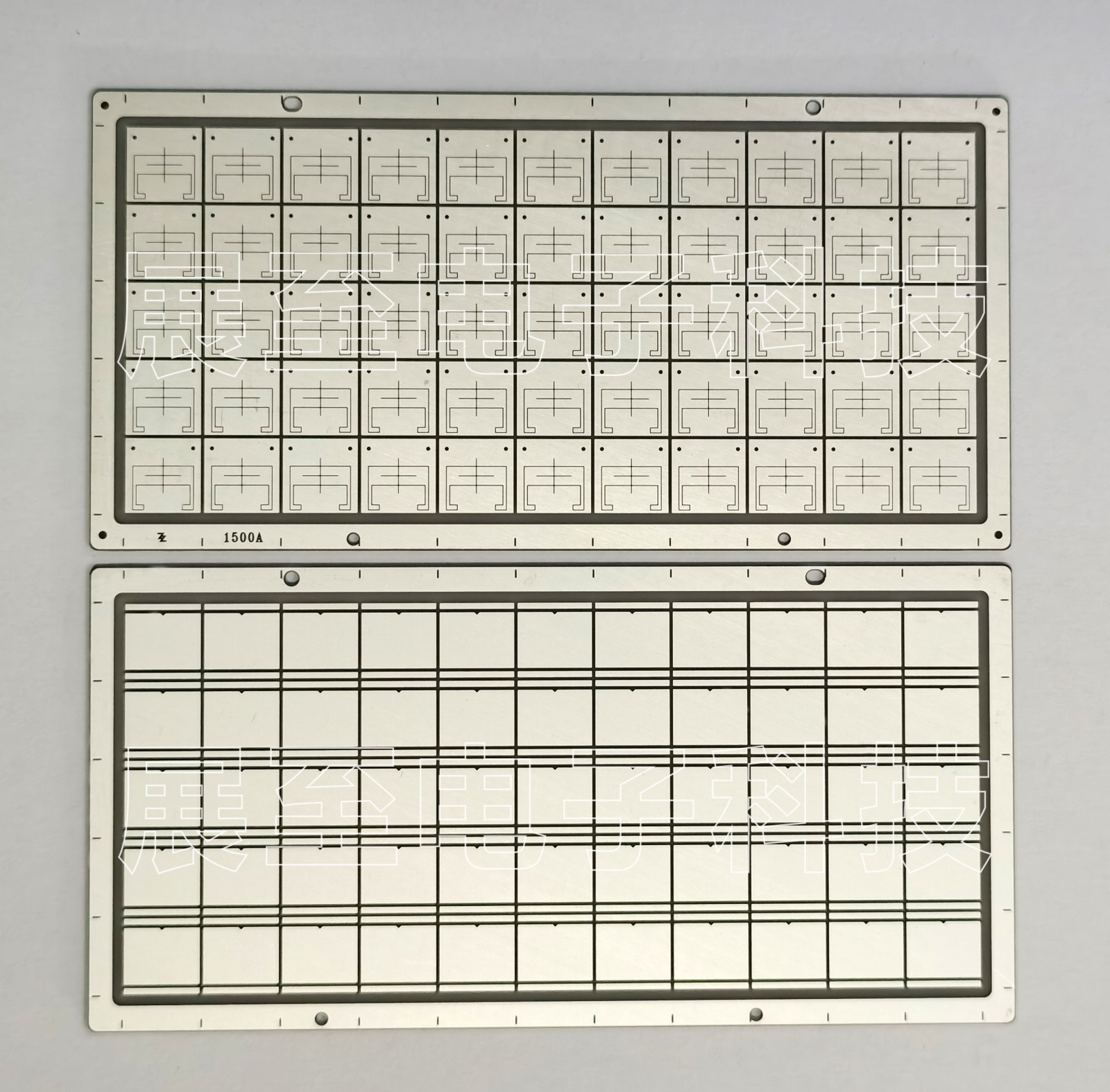

因此,封装在功率半导体应用中的主要作用之一是有效地从半导体器件中去除热量,这也是最高功率器件采用成本更高的陶瓷封装选项(例如直接键合铜(DBC)和直接镀铜(DPC))的关键原因之一。对于这种类型的封装技术,厚铜(电镀或铜箔)与氧化铝96%、氮化铝、氧化锆增韧氧化铝(ZTA)或氮化硅制成的陶瓷基板粘合。图1列出了这些不同陶瓷材料的热导率,以及相关陶瓷成本。

陶瓷封装材料的性能从使用96%氧化铝作为相对成本基础的图1中可以清楚地看出,更高的热性能伴随着材料成本的大幅增加。我们将描述一种基于氮化铝陶瓷基板的解决方案,从成本和热性能的角度来看,该解决方案将提供介于96%氧化铝和传统氮化铝之间的解决方案。

一、为什么氮化铝会太贵

其实氮化铝(AIN)是高热需求应用的理想选择,因为它结合了高导热性和4.5ppm/C的中等CTE。但是AIN的成本系数是氧化铝的8倍以上,极大地限制了它的应用。氮化铝陶瓷基板目前用于功率半导体封装,但仅在没有其他可行替代方案的情况下使用。功率半导体市场的高低成本压力以及封装所需的总器件成本的很大一部分,增加了尽量减少高成本氮化铝使用的压力。

二、用于高热需求应用的新型氮化铝陶瓷基板材料

如今已经开发出一种新材料,它适合氧化铝和传统氮化铝之间的成本/性能(差距)。这种被标记为“HBLED Grade 氮化铝”的新材料的主要特点(由于它适合高亮度LED市场)是低得多的粉末和工艺成本,氧化铝和传统氮化铝之间的导热性以及白色在可见光中具有高度反射性。这种新材料是成本和热性能也很关键的功率半导体应用的理想材料。

新型HBLED级氮化铝的热导率为100w/mk,是氧化铝的5倍。但比传统的氮化铝低42%,这对于大多数功率半导体应用来说绰绰有余。机械、电气和物理特性与传统的氮化铝非常相似。一个非常关键的因素是,这种新的氮化铝材料使用了成本低得多的氮化铝粉末,该粉末是通过铝金属的“直接氮化”制成的,这种粉末通常比电子应用中使用的传统碳热还原粉末便宜60~75%。

此外,HBLED氮化铝的加工温度为1700~1725℃,在这个温度范围内,可以使用氧化铝隔热板和钼加热元件的连续炉。虽然比低温氧化铝烧结炉更昂贵,但从从不和产量的角度来看,与高温熔金属或石墨间歇炉中的传统氮化铝处理相比,这是一个显着的改进。

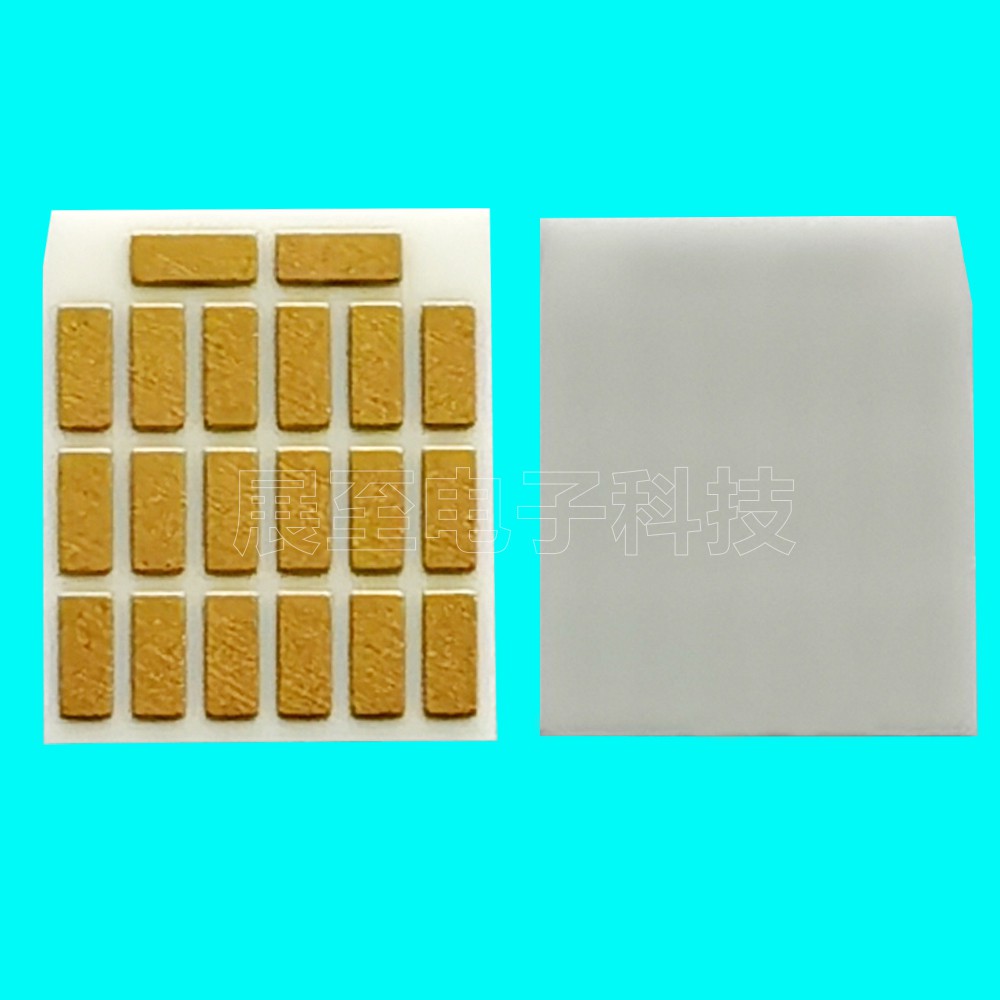

图2新型低成本氮化铝等级,白色瓷砖尺寸为4.5英寸。正方形它使用传统的氮化铝衬底(在本例中为2平方英寸)显示。

我们专注于一种新的氮化铝陶瓷基板技术,在从成本/性能的角度来看,这种材料弥合了当前高导热性、高成本氮化铝之间的巨大差距,以及较低的热性能,较低成本的氧化铝。

对于该技术的重点应用,包括功率半导体和HBLED封装,100W/mk的热性能绰绰有余。由于这些应用具有高度成本竞争力,以及目前功率器件的高封装成本,因此非常适合成本结构显着降低的新材料。随着这种材料的应用范围更广,预计它将在许多现在完全由氧化铝提供服务的应用中竞争。